发布日期:2022-11-04 点击率:20

随着汽车工业的发展和对自动化水平要求的不断提高,传统加工方式已经无法适应现代汽车生产的需要。工业机器人在汽车行业的应用,提高了汽车零部件加工的自动化水平和生产效率,同时加工质量也得到了保证,对汽车制造业的发展起到了极大的促进作用。

工业机器人与汽车自动化制造紧密联系,使机器人在汽车制造行业应用更为广泛,通过安装在机械手部的主轴对汽车零部件(金属材质汽车轮毂、齿轮、汽缸盖、铝铸件、钢铸件、发动机缸体、缸盖、活塞、连杆、齿轮轴、天窗导轨、门槛条、门窗框等,非金属后备箱、行李架、内饰、仪表盘、尾灯、门把手、后视镜、方向盘等)进行铣削钻孔切割等加工。速科德Kasite为工业机器人自动化切割钻孔去毛刺加工提供了多个高速电主轴应用方案,有助于创造高品质汽车产品。

一、工业机器人

中高端工业机器人Fanuc发那科、EPSON爱普生、ABB、Yaskawa安川、KUKA库卡、YAMAHA雅马哈等,运动速度快、轨迹精确、刚性好、灵活性高、稳定性强,可缩短加工时间,加快生产效率,降低人工成本。

二、高速电主轴

为了满足多数汽车零部件制造型企业对所要加工工件种类多样的要求,在机械臂安装的德国Kasite/SycoTec高速电主轴,搭配不同规格铣刀,实现汽车零部件切削、钻孔、切割、去毛刺等多种加工方式,一轴多用,降低成本,而且加工精度高,工作速度快,提高加工效率。

三、主轴选型及应用

Kasite 4060 ER-S在汽车行业铣削钻孔切割加工中应用广泛,大功率2000W,扭力215Ncm,不仅能轻松应对非金属材质(SMC、ABS、PVC,PEEK、碳纤维),对于金属材料(铝合金、航空铝、不锈钢、铸铁等)也能实现精密高效钻孔、铣削、切割、去毛刺等用途加工,一轴多用,降低成本。

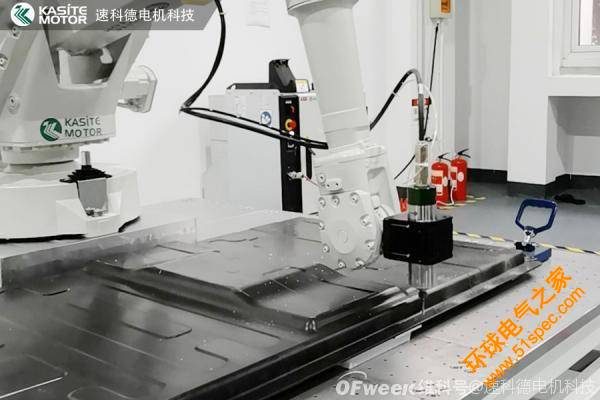

ABB机器人+Kasite 4060 ER-S 新能源汽车电池盖板钻孔

随着金属材质硬度的增加,对主轴的要求也随之增加,这时候需要更强劲的动力,即功率要求更大。SycoTec 4064DC-HSK25最大输出功率5KW,转速高达50,000RPM,自身重量只有3.5KG,轻巧便捷,精度≤1μm,通气自动换刀,水冷,可用于硬质金属铝合金、不锈钢、钛合金、模具钢等高速切削钻孔切割加工。

ABB机器人+SycoTec 4064 DC-HSK25汽车发动机缸体倒角去毛刺

Kasite 50100 AC-duo则是一款非常特殊的双头主轴,双头只要一次装夹,无需换刀即可实现两头交替加工,提高加工效率。主轴的两端都配备了高精度的ER16刀具夹持系统,锥面跳动精度小于1um,最大功率7.5KW,最大扭矩2.0Nm,适用于汽车行业高硬度金属材质的铣削、钻孔、切割等加工。

ABB机器人+Kasite 50100 AC-duo新能源汽车电池托盘切割

速科德电机科技KASITE丨德国SycoTec亚太服务中心——为工业机器人(金属及复合材料加工),PCB分板(铝基板、铜基板切割),数控机床改造(提升加工效率),义齿加工(氧化锆、钛合金,CAD CAM),广告行业(非金属材料、柔性材料的加工),陶瓷插芯(内外圆研磨),微孔加工提供高速主轴&机器人成套解决方案。

原文标题 : 速科德Kasite 汽车配件自动化切割钻孔去毛刺 高精度机械加工

下一篇: ?应用在植物种植领域

上一篇: 该如何应对比亚迪低功