发布日期:2022-10-09 点击率:55 品牌:欧姆龙_Omron

0 引言

吊车广泛应用于国民生产的各个行业对于新型吊车的研发、制造、控制理论研究也进入了一个新阶段。此新型吊车从设计原理上进行观念性的改进由原先建筑设备静臂吊车的绞缆提升改为动臂的俯仰、提升同时动作完成重载提升的功能。这项改进将明显降低设备的制造和运行成本与传统吊车设备相比预计将达到近50%的节能效果。

新型吊车的特点是节能、控制简便、灵活调速、精准定位、安全可靠性高等。为了实现上述功能尤其适应国家提出的可持续发展、节能降耗。新型吊车采用了触摸屏协助操作并显示、PLC控制、变频器执行的控制方法。笔者有幸参与大连佳云高层建筑机械有限公司研制国内首创的动臂吊车的开发过程.负责电气设计、安装及调试工作在这个项目中采用欧姆龙触摸屏、PLC、变频器。现将控制方式和过程介绍一下,力求能够抛砖引玉。

1动臂吊车调速基本原理

根据电机学理论,文流电动机的转速公式为:

n=60f (1-s)/p

上式中:f为定子的电源频率,P为极对数,s为转差率,n为转速。

因此交流电机可有以下几种调速方法:

(1)改变电机极对数P,可以改变电机转速。这是交流双速梯采用的调速方法;

(2)通过调整定子绕组电压大小来改变转差率s,以达到调速目的这是交流调速梯采用的调速方法;

(3)改变定子电源频率f也可达到调速目的,但f最大不能超过电机额定频率;

(4)吊车作为恒转矩负载调速时为保持最大转矩不变根据转矩公式M=CmΦlcosφ中式中Cm为电机常数,I为转子电流,Φ为电机气隙磁通,cosφ中为转子功率因数。必须保持Φ恒定。又根据电压公式U=4.44fWkΦ式中U为定子电压f为定子电压频率,W为定子绕组匝数,k为电机常数必须保持U/f为常数.即变频器必须兼备变压变频两种功能简称为VVVF(Vary Voltage Vary Frequency)型变频器,这就是动臂吊车的基本控制原理。

2系统组成

2.1 PLC

可编程控制器PLC完成系统逻辑控制部分负责处理各种信号的逻辑关系从变频器及其它被控设备接收开关和模拟量信号,通过运算控制信号送给变频器及其它被控设备,形成双向联络关系是系统的核心。本系统采用欧姆龙CJ系列PLC进行控制。

2.2触摸屏

本例中触摸屏是作为显示和控制的终端设备显示各被控设备的工作状态。选用欧姆龙的NS系列触摸屏。

2.3变频器

变频器实现电动机调速。欧姆龙3G3RV-B4450-ZV1通用变频器可实现平稳操作和精确控制使电动机达到理想输出并将无PG的Ulf控制、无PG矢量控制、有PG的U/f控制、有PG矢量控制的四种控制方式融为一体其中有PG矢量控制是最适合吊车控制要求的。容量选择最好是采用大一数量级选配。本例中吊车电动机采用37kW的异步电动机即37kW的电动机选45kW的变频器。电气原理图如图1.

2.4旋转编码器和PG卡

为满足吊车的要求变频器要通过与电动机同轴连接的旋转编码器和户G卡完成速度检测及反馈形成闭环系统。旋转编码器与电动机同轴连接.对电动机进行测速。旋转编码器输出A、B两相脉冲,根据A、B脉冲的相序可判断电动机转动方向并根据其频率测得电动机的转速旋转编码器将此脉冲输出给PG卡PG卡将此反馈信号送给变频器内部进行运算调节。

PG卡选择PG-B2光电编码器选用增量式600p/r、推挽放大输出、A相B相Z相原点信号、轴径8mm中空型的编码器。

2.5制动单元

在变频器应用中当吊钩空载上升或重载下降时,拖动系统存在位能负荷下放.电动机将处于再生发电制动运行状态使回馈的能量通过逆变环节中并联的二极管流向直流环节给滤波电容器充电。当回馈能量较大时会引起直流环节电压升高发生故障,电动机急速减速也会造成上述现象。解决办法是在变频器直流环节并联制动单元和制动电阻。制动单元是变频器一个可选组件内设检测和控制电路.工作时对变频器的直流回路电压进行在线检测当电压超过设定允许值时.触发制动器晶体管导通经电阻释放能量维持变频器的直流母线电压在正常值内。一个制动单元可并联几个电阻,视工况而定。

2.6制动电阻

制动电阻消耗回馈电能抑制直流电压升高。当吊车减速运行时,电动机处于发电状态,向变频器回馈电能这时,同步转速下降交一直一交变频器的直流母线电压升高,为了能消耗回馈电能.抑制直流电压升高必须配置制动电阻。

电阻的选择非常重要,电阻选择过大则制动力矩不足;选择过小则电流过大、电阻发热等问题难以解决。一般我们推荐电阻功率和阻值内选择对于提升高度较大、电机转速较高的情况可以适当减小电阻以得到较高的制动力矩:如果最小值不能满足制动力矩的话,要更换大一级功率的变频器。

制动单元和制动电阻应根据回馈最大能量及时间来选用。一般制动电阻器的选择应使制动电流Is不超过变频器的额定电流1e制动电阻最大功率Pmax要小于,5倍的变频器功率然后与过载系数相乘。过载系数与减速时间和持续制动时间有关,具体要厂家提供电阻器过载系数及参数样本。采用制动电阻消耗电机再生制动时送回直流回路的电能.制动过程中.当直流电路电压高于正常电压70V时制动单元中的IGB丁进行直流斩波使制动电阻流过电流消耗再生电能。

3其它配件选择

(1)交流电机:

三相异步电机

铭牌:50Hz, 70A, 37KW, 380V, 1470r/min

(2)旋转编码器:

渡边旋转编码器600p/r、电压DC17-30V

输出信号:A+、B+、Z+、 A-,、B-、Z-

(3)液压制动器

(4)引电磁制动器

(5)电磁离合器

4控制方法及变频器设置

4.1 PLC控制方法

本系统采用欧姆龙PLC数字量及模拟量控制.具体控制方式如下:

输入信号:变频器运行信号、报警信号、频率模拟量、手柄模拟量输入、外部制动信号输入等;

控制对象:变频器运行信号、零伺服信号、频率模

拟量;外部制动开关信号等;

串行通讯:与欧姆龙NS触摸屏进行数据通讯。

4.2变频器设置

根据实际应用的欧姆龙变频器3G3RV一B4450-ZV 1系统的结构特点及程序设计要点。

采用PLC作为逻辑控制部件变频器和PLC通讯时采用模拟量。由于3G3RV-B84450-ZV,为通用型变频器因而用在吊车控制上为了满足运行效率、灵活调速、精准定位和安全可靠的要求.其参数设置比专用型变频器要复杂得多。下面仅介绍几个主要参数的设置:

曳引电动机的转速控制应是闭环的其转速的检测由和电动机同轴旋转的旋转编码器完成必须保证旋转编码器和电动机连接时的同心度和可靠性.以保证速度采样的准确度。

变频器其它常用参数可根据电网电压和电机铭牌参数直接输入,也可通过自学实现,本例是采用自学方法数直接输入。也可通过自学实现,本例是采用自学方法读入电机参数,可以使变频器工作在最佳状态。具体方

法:在完成参数设置后,使变频器对所驱动的电动机进行自学习,将曳引机制动轮与电动机轴脱离.使电动机

处于空载状态然后启动电动机,变频器便可自动识别并存储电动机有关参数,使变频器能对该电动机进行最佳控制至此,变频器参数设置完毕。

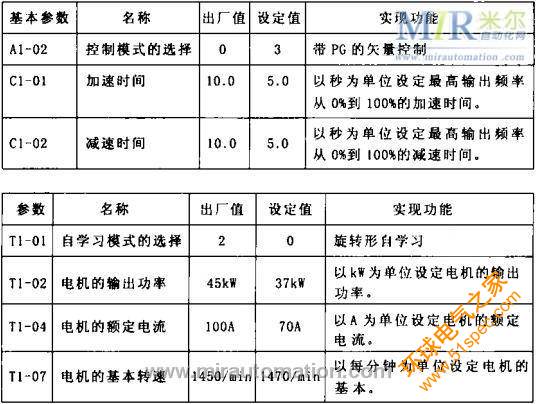

软件设计主要参数设置如表1:

其他参数按变频器出厂值设置。部分现场情况如图2一4.

5设备调试出现的问题分析及解决

上述系统在整机调试过程中遇到以下问题,经讨论及技术改动现场问题已经全部解决。出现的问题简单

列举如下:

(1)开始开机送模拟t缓慢.运行不正常

解决方法:PLC先提供给变频器正转/反转信号,然后提供模拟量。

6结束语

设备经过调试,并经过辽宁省建设机械城市车辆检测中心专家现场检测,达到预期效果证明欧姆龙控制系统在动臂吊车控制的应用是成功的,具有广阔的前景。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV