发布日期:2022-04-27 点击率:139

电镀的目的在于使电极表面沉积出致密的、结合牢固因而能够实用的镀层。事实上,通过界面上的化学和电化学反应,均有可能获得不同类型的放电粒子沉积。由于沉积物具有不同形态和性质,其应用便有所差异。目前已有几种不同类型的生产应用方案。当希望从溶液中提取所需品种的原子时,习惯称为电冶炼;若从混有杂质原子的材料中要求分离出纯粹的物质便叫做电解提纯或称作电精炼;如果沉积出的镀层厚实而与基材结合力不强,因而能够分离直接用做制件则称为电铸工艺;沉积出的物质结构松散而微细时,目前用来制作粉末冶金用的粉末等各种粉末材料。至于利用界面上的反应来进行氧化、还原、催化、制取气体、化合物或有机中间体、促进溶解或者清理表面、腐蚀溶解或蚀刻、切削或抛光加工、表面选择性溶解处理或形成转化膜层等等,均属于这类界面特性的生产应用。

电镀这种获取牢固致密而有一定结构的覆盖层的方法大体上有别于上述种种应用。但因为应用的思路、体系和设备的近似,虽然形式和结果不一,往往会在生产上混杂来进行。这类在界面上通过粒子电交换而形成的工艺,从原理上均可归纳为电化学生产。因为电镀必须使沉积的粒子构成牢固而致密的覆盖,所以具有自己的特殊规律。

电镀过程发生于电极界面,所以要弄清沉积过程的原理,便要研究离子导体与电子导体相接触的界面上的基本反应和与此相联系的各个不同的反应步骤。电子导体与离子导体具有不同的导电机理,因此在电解过程中要实现带电粒子的放电而跨相转变以沉积成为镀层,便要经历一系列的转变步骤。首先,将沉积的粒子在界面一边的介质中需要朝向界面输运,以便供应沉积过程的需要(传质过程)。其次才能在界面上反应,而要完成这样的反应必须先在达到界面区域后做一些反应前的准备以便适应界面上的交换(表面转化)。然后在电极界面上进行电子交换(电化学步骤)。最终是放电后的粒子在界面另一边的固相表面形成新相(相生成)。

在生成新相的过程中,放电的粒子可以聚集成核以形成生长点,也可能直接在表面的活性区放电。或者粒子先放电并被表面的力场俘获后仍沿表面运动(表面扩散),以便寻觅基材表面上可能提供的适当位置(结点),或者沿着表面的结构顺序外延(外延生长)。在不少情况下,形成的镀层(新相)与原来的基材间视情况不同而可能稳定也可能并未最后稳定。新相的原子还有进一步深入基材内部(扩散或互扩),或者发生某种反应(转化),以及可能参与基体材料的相变等等情况发生。

从工程应用来说,镀层至少不能松散或结合不牢。否则便无价值。其次要能具备一定的有用特性和结构以便适应所需的用途。实用的金属材料都有适当的结构。或为晶态或为非晶态,结构的影响会在材料性能上表现出来。电镀层的情况也是一样。

某些单一的金属盐,例如硫酸铜、硫酸锌等,如果配成水溶液而插入电极并通以电流,便能在阴极上沉积出相应的金属沉积层。这类的镀层一般很难达到目前人们对工业电镀层性能、质量或沉积过程的工艺性等要求。简单的所谓Daniel(丹尼尔)电池,可以说是一个很好的例子。这种早期的原电池,实现的是无外电源型的电沉积。由于很难进行工艺控制,所以镀层性能不良而无法满足应用要求。

因此,近代的电镀过程,采用的是一种按要求调配成的配料体系。一般需要具备下列几个方面的功能。

含有需沉积的金属离子的可溶性盐类,用以供给沉积用的金属。行业习惯称这类金属盐为主盐。但主盐应理解为主要由之提供沉积金属的盐,而非在溶液内存在的主要的盐类或主要的存在形式。

单一的盐作为镀液成分,一般沉积出的镀层达不到通常的应用要求,如前所述。为了改善沉积出镀层的性能和质量,以及方便实现工艺过程的监控,一般需要添加一种或多种化合物来调整溶液的功能。例如,为了改变放电离子的形态或调节放电的电位,可以加入络合剂;为了提高镀液的电导,可以加入导电盐;为了改善镀层的结构,可以加入有机添加剂;为了稳定镀液,可以加入缓冲剂、稳定剂等等。

阳极的顺利和正常溶解,对于镀液使用中的平衡和稳定至关重要。阳极的溶解速度须与阴极的沉积速度相协调,否则会影响沉积离子的物料平衡。阳极常会有钝化、挂灰、反常损耗等现象,都会直接影响镀层的质量。例如阳极灰的脱落而在溶液内悬浮,势必污染槽液并会夹带到镀层中。阳极溶解的形态不正常也会引起杂质悬浮和材料的浪费。如果采用完全不溶的惰性阳极,则镀液须及时调整来维持离子的正常浓度。

通常为了调整一项或多项指标,要往镀液配方中增加一些物质。这些物质目前一般还需通过尝试或根据经验总结来确定,包括无机物、有机或天然物质以及人工合成的化合物。例如改善镀液的分散能力、细化镀层晶粒、增加平整和光亮度、消除镀层麻点等。由于几种物质的搭配常有协同并增强的效果,所以商品的添加剂也常用几种材料配合应用。

目前生产上采用的镀液仍以水溶液为主。有机溶剂或其与水的混合物、熔融的盐类等也已逐渐在生产中获得应用,特别是用于水溶液不能或难于沉积的金属的沉积。但由于操作控制比起惯用的水溶液相对较难,所以还不很普遍。对于从水溶液中无法析出的金属,利用非水溶剂或熔盐是目前惟一可行的方案。非水镀液具有的一些优点,也在促使本来习惯用水溶液的工艺向非水方向转移。因此,总体来说用于电镀的镀液体系实际包含水与非水体系,也包括部分加水的混合体系。

从水溶液中镀取镀层是目前电镀生产工艺的主要方式。电沉积出来的镀层大多数情况下呈晶态,包括柱状或层状的晶态结构,同时也有微晶、纳米晶和非晶结构,结构的形成取决于沉积过程的条件。

大多数情况下,目前通用的镀层均为晶态结构。由于沉积过程表现为形成晶态的过程,便将这一过程看做是电场影响下的结晶过程而称为电结晶。电结晶过程类似于但也有别于从溶液中因过饱和而形成的普通的结晶过程。晶态的镀层是由放电后的离子按照一定的晶体结构规律顺序排列而成的一种有序结构。用以形成晶体点阵的是单个的放电离子,而离子放电之前在溶液中带有一定的规整的电荷。电荷在电极界面上通过电子交换而被外加电流所中和。所以中和所需的电量取决于离子放电时粒子的数量和所带的电荷量,彼此间形成一定的定量关系。这种以粒子计数为基础的规律便以法拉第定律来表述。

电镀的电源不论是恒稳直流或是带有波纹,镀槽内流过的电量均表现为电流与时间乘积之和。在从t1至 t2 的时间内,电量

如果电流波形恒稳,便可直接写成

当流过的电流同时也引发其他副反应时,实际用于沉积镀层的电量QM与流过的总电量之比,称为电流效率。

如果电流完全用于沉积镀层,& & !;如电流完全耗于副反应,例如析氢,则 f=0。

在实际的电镀过程中

电流效率 & 一般习惯用百分数表示。

依照法拉第第一定律,析出物的质量

而按第二定律

于是有

或

式中,M为分子量,而 n 为反应转移的电荷数(化合价)。比例常数F称为法拉第常数,其值等于每摩尔的粒子数即Avogadro(阿佛加德罗)数乘以电子电荷,近似为96500/mol。

根据式(2-8),考虑电镀时的电流密度、被镀的表面积和镀层的密度,便能算出电镀的速度或沉积一定厚度镀层所需的时间。对于具体的镀液,还应计入电流效率。法拉第常数是一个普适常数。但实际工程计算中看似均匀平整的表面,实际上并非理想平滑而各处的电流密度也不尽相同。因而理论计算值与实测值常有出入。比较容易的参考值是按表观值和平均电流来估算。

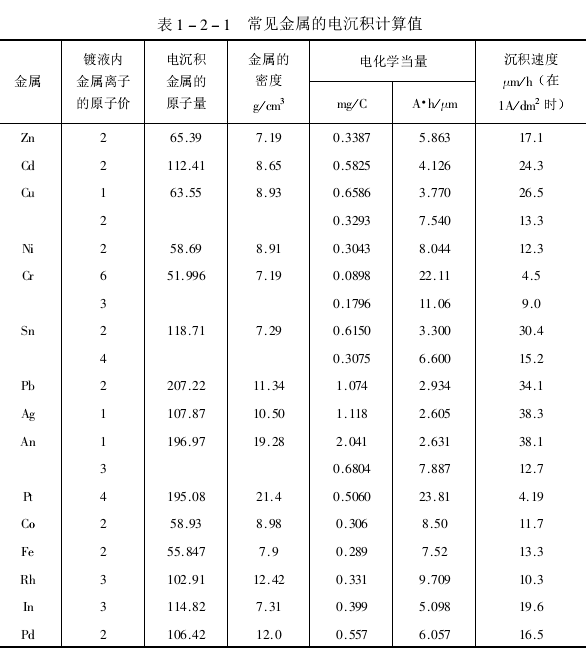

各种常遇到的金属的值列在表 1-2-1 中,可供参考

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV