发布日期:2022-04-27 点击率:176

1、保持镀镍溶液稳定,首先要把好六个关口

(1)把住工艺关。特别要重视前处理工艺质量。

①重视对抛光件上抛光膏的清除工作。镀件经机械抛光后其缝隙、孔眼中会挤潴坚实的抛光膏,单纯地采取除蜡剂浸泡,在短时间内是不易彻底除干净的,如果先用小刀挖一下,然后再用除蜡剂浸泡就容易多了。

②重视镀件的除油和除锈工作。除油、除锈工件经检验员检验后方可转入下道工序。

③重视镀件入槽前的清洗。镀镍前最后一道清洗很重要,尤其是几何形状复杂的镀件,如有夹层、狭缝、盲孔以及有多方面易满留水的部位,可用流水冲洗,转动镀件方向后再冲洗。冲洗后采用甩去表面吸附水等方法彻底清洗。

④重视清洗用水的水质。应尽可能采取多槽逆流漂洗。

(2)把住材料关。除应重视化工材料的纯度要求外,还应重视阳板材料的质量与使

用方法。

①阳极材料品种的选择。笔者依经验倾向于采用轧制阳极。轧制阳极具有溶解均匀的优点,纯度高,利用率也高。

②防镍泥措施。采用布包扎阳极,一般以包扎两层布较为适宜。

③经常洗刷镍阳极。

④防镍阳极钝化措施。根据化验结果,氯化物不足的则应及时补充,若因阳极面积过小,包扎过厚等原因引起的应采取相应措施予以解决。

⑤防止阳极挂钩与溶液接触。阳极挂钩必须高出液位10cm以上,为防止挂钩被腐蚀并污染溶液,挂钩的非导电部位应涂上绝缘胶予以防护。

(3)把住溶液配制(补充)关。

①严格遵守溶液配制与材料添加工艺。如十二烷基硫酸钠、硼酸等的溶解配制方法等。

②防止加料超量。每次调整溶液都要以化验数据为依据,并仔细的核算添加量,记入槽液的履历卡中,以备日后查考之用。

(4)把住车间环境卫生关。电镀车间环境条件的优劣将直接关系到溶液的维护,需根据具体情况考虑防护措施,防尘、防有害气体的侵入。如镀铬与镀镍隔开,避免铬雾对镀镍溶液的侵害,镀槽要配有槽盖,这可防止有害气体和固体粒子的侵入。

(5)把住挂具使用关。

①使用前详细检查绝缘部位是否有损。

②不使用镀层过厚的挂具。

③不使用混合挂具。

(6)把住日常维护关。

①定期吸滤槽底积聚的泥渣。槽底积聚一定数量的泥渣之后镀件进、出镀槽时会因溶液的搅动而上浮,吸附于镀件上,使镀层出现毛刺。采用在镀槽的槽底设置隔离层等方法,泥渣较易吸除,每星期吸一次,每次吸出30-40L槽底含泥渣的溶液于塑料盆中,待其沉淀后再慢慢的过滤,这样做既不影响生产,也不浪费材料,能有效地净化溶液。

②每天下班时用磁铁打捞落槽镀件。

③及时吸除液面上的油污。用粗纸(最好用无填料的吸水纸)浴液面拖吸,将液面薄薄的油膜吸去。

④防止工具之间的相互感染。这一方面需要注意的事比较多,例如:称材料用的称盘、搅拌溶液的搅拌器,吸镀件的磁铁,往溶液中捞镀件的铁钩,过滤布等。应规定专用,工具使用前、后都要经过仔细清洗。

防止镀镍溶液受到污染是电镀工艺中保证镀层质量、降低生产成本的关键,要做好这项工作需要全面动员,全体参加,进行文明生产,才能把现有的工艺水平再提高一步。

2、底层镍钝化引起金镀层暴皮

镀金原先多用银作为底层,后发现银易氧化变黑,通过金镀层的孔隙泛出来,影响到金镀层的外观。现多改用以镍作为底层,这对金层上出现黑点现象虽然得到了彻底解决,但镍层上的镀金层结合力问题时有发生。有的感到困惑不解,其实镍层上镀层的结合力差主要是镀完镍后没有当即镀金,镍在空气中暴露时间过长,镍层遭到氧化。若镀完镍后当即镀金,这种现象是完全可以避免的。

为避免镀金层暴皮现象再次发生,镀镍时镀件数量、每串工件的长度等都应与镀金槽相匹配(因为一般单位镀金槽都比镀镍槽小)。虽然剩余的工件浸泡在清水中待下槽镀金前活化一下再镀也可以,但其效果仍不如镀镍后当即镀金的好。

3、镀镍溶液被镀锌管污染引起的故障

某厂接受一批由镀过锌的钢管弯制而成的工件电镀铜、镍、铬任务,在电镀过程中,由于操作人员缺少生产知识,车间又没有配备专业工艺人员在工艺上把关,导致发生了镀镍溶液被锌污染的严重后果。

工件磨光、抛光前理应先除油、除锈,而厂方没有这样做,错误地认为工件表面镀过锌,很干净,锌层在磨光、抛光时又极易磨、抛去,于是直接进行磨光、抛光,磨光、抛光后转入电镀工序时又感到工件表面很干净,于是又直接用石灰浆洗刷一遍,经短时间的弱腐蚀后就镀铜、镍、铬。

管子内部的锌层始终没有直接与酸、碱接触而保持原状。当进入镀镍槽后,在此弱酸性溶液中锌层开始活跃,但终因酸性较弱,反应缓慢,虽有气泡产生,始终未被发觉。

经过多槽镀出成品之后,镍层逐渐出现了黑色条纹,并有鳞片状的镍层脱落。但此时操作者仍未意识到此时的镀镍溶液已被锌离子严重污染的事实,还在工艺条件中寻找原因。

笔者应邀参与了故障讨论,从镍层表面情况分析认为很有可能是溶液被锌离子污染所致,但此时厂方抱有怀疑态度,原因是近期来曾向镍槽中添加过化工材料,而镀这批管件也不可能有锌带入,但笔者始终认为镀镍液被污染有可能与镀这批管材有关。因为这批管材制件是由镀锌钢管弯制成的,管材外表面的锌层虽已肯定被磨尽,但管内壁仍保留着原有的镀锌层。而且,由于管材弯制工艺的需要,这原有的锌层还集结成堆。因为,在把管材弯曲成形工件的过程中,需要向管内填满砂子,填结实后再用炉具煨红,这样才能在弯折工艺中不受挤压,保持管材原有的外形。但在这一过程中,管内的锌层已熔化并与管内的砂粒凝结成不小的疙瘩,其内表面的锌层已不是原有的几个微米厚度了,这些锌与砂粒结成的疙瘩是需要较长时间的腐蚀才能除去的。后来,就此做了实验,证实在浓盐酸中腐蚀达5min之久才停止气泡的逸出。厂方也才认定笔者推断正确。

确定镀镍液是被锌所污染之后,拟定了如下的除锌工艺,进行认真的处理获得满意的结果。具体方法是:

(1)在不断搅拌下加入稀的氢氧化钠溶液使镀镍液的PH值达到6.2,然后用稀的碳酸钙溶液继续调PH值至6.3;

(2)将溶液加温至 70℃并保持此温度下搅拌2h;

(3)静置 4h后过滤;

(4)调整PH值至正常范围;

(5)以0.2A/dm2的阴极电流密度通电处理 2昼夜。

通过上述的除锌工艺后溶液恢复正常。对余下的这批工件,笔者帮助制定了如下的电镀工艺流程。

A.盐酸强腐蚀至管内没有明显的气泡逸出为止;

B.流动水冲洗;

C.碱液中和;

D.流动水冲洗;

E.压缩空气吹干;

F.磨光、抛光;

G.化学去油;

H.石灰水洗刷;

I.流动水冲洗揩擦;

J.装挂具;

K.电解去油;

L.按一步法光亮镀铬工艺各工序进行。

按照上述工艺镀完本批工件,未发现过任何质量问题。

4、点焊件镀镍后夹缝处周围产生棕褐色铁锈

某次发现,点焊件镀镍后夹缝处周围产生棕褐色铁锈。接缝处周围的铁锈不可能是镀镍时产生的。经检验基材,此处也并未见有锈,镀前也经过酸洗,有的还经过刷洗。那么这些部位的铁锈是怎样形成的呢?

经追踪工艺过程,发现问题出在电解除油工序。原来该厂电解除油的直流电源线路上未装双向闸刀开关,只采用单一的阳极除油步骤。单一的阳极除油不但除油效果差,而且会产生上述的质量问题。起因是:当经过酸洗的工件下槽直接接通阳极时,由于狭缝处难以洗净的残留酸液在阳极电解过程中逐渐向外流出,该处周围的碱液被中和,氢氧根离子浓度降。且酸洗用的是盐酸,氯根作用,推动了铁质基材参与反应,于是产生了大量的锈蚀产物——氧化铁,覆盖在该区域的周围,影响了该处镍离子的还原沉积。

为防止上述现象的产生,采取了下列措施:

(1)工件酸洗后加强清洗(有条件者采用热水清洗更好);

(2)工件在电解除油之前先在化学除油槽中浸泡,以便把狭缝中的残留酸液中和掉。

采用上述措施之后铁锈现象再未发生过。

5、不锈钢闪镀镍溶液被铜离子污染

某乡办电镀厂有一个专做不锈钢镀镍的小组,采用闪镀镍作为预处理工艺,以提高镀层与基体的结合力,投产半年多来效果一直很好,但某一时期发现镍层起泡并且越来越严重,以致无法进行正常生产。笔者应邀前去帮助解决问题。

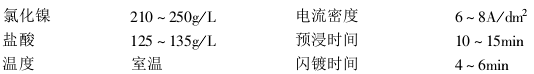

据厂方介绍闪镀镍的配方和工作条件如下:

从闪镀镍的工艺配方和工作条件来看是符合闪镀工艺要求的;查阅近期的分析记录,氯化镍和盐酸的浓度也都在配方范围之内。后来进一步观察,掉皮镍层的剥落面有玫瑰红色,当揭开闪镀槽槽盖见到镍板挂钩和铜梗表面覆有绿色氯化铜,取出镍阳极板发现表面全都覆有一层铜色,这显然是闪镀镍溶液被铜所污染,究其原因有两点:

一是平时(工作时更甚)槽液散发出氯化氢气体直接侵蚀极梗与阳极板挂钩的表面,氯化氢与铜发生反应生成氯化铜,此氯化铜疏松,一碰即掉。由此造成槽液被污染;

二是闪镀之前工件需要在闪镀液中预浸 10-15min,由于在氯化物溶液中捆扎工作的铜丝受到腐蚀。

经实验,一根光亮的铜丝在闪镀镍溶液中浸15min后取出,其表面颜色加深,失去原有光泽;在该溶液中浸渍3h后,紫铜丝直径由0.502mm减少至0.498。闪镀液中铜离子不断积累,达到一定浓度时即会被比铜电位负的金属所置换。在此疏松的置换铜上沉积镍层显然是不牢固的。

6、镀镍阳极板钝化引起溶液 56 值下降

镀镍溶液的PH值一般都比较稳定,正常情况下略有上升,某厂某次有一槽溶液的PH值逐渐下降,是什么缘故呢?厂方感到迷惑不解。其实镀镍溶液 56 值变化的因素并不太多,除溶液中硼酸含量不足之外,如无其他外来因素只要检查阴极、阳极的电流效率即可判断,其因果关系如下:阳极电流效率高于阴极电流效率时,溶液的PH会有上升趋势,否则相反。这一槽镀镍溶液的PH值所以下降有可能是阳极遭到钝化,经检查果真阳极溶解有问题,只见镍板表面全被褐色氧化镍所覆盖。

由于镍板遭到钝化,电流效率低下,通电时只能析出氧气,从而引起 PH值的下降和镍离子浓度的降低,在这种情况下还可能引起镀层针孔增加、光亮度降低、溶液的稳定性降低等一系列质量问题的发生。

7、光亮镀镍层表面出现蓝白色雾膜

某厂前来咨询:光亮镀镍层表面出现蓝白色雾膜,是什么原因?

笔者原认为亮镍层表面产生蓝白色雾膜有可能与镀镍溶液中十二烷基硫酸钠加得过多,或是加法不当,或是光亮剂失调,或是镍离子含量过高、过低,或是PH值控制不当等因素有关。可是,在现场所见到的,则是锻件从镀镍槽取出时的镍层透亮,质量良好,只在晾干后,镍层表面便模糊不清,好似玻璃上罩上呵一层气。这是怎么一回事呢?后来发现,该厂院子很小,却在晾晒工件的不远处有一酸洗棚,只见工人在清洗铜件,黄烟弥漫。毫无疑问,这亮镍层表面的雾膜是受酸雾的侵袭所致。

8、新配制的镀液镀出镍层发白、发雾

某厂配制一槽光亮镀镍溶液,自配成近一个星期以来,几次试镀结果都是镍层发白、发雾,问题迟迟得不到解决。

据现场情况分析,除了光亮剂因素之外(因另外两只镀镍槽用的也是这种光亮剂,且效果都挺好),最大可能是硫酸镍或硼酸的含量不足,再有可能是十二烷基硫酸钠的加法不当。当时查看了该厂施行的工艺资料:亮镍溶液中硫酸镍 350g/L,硼酸35g/L,至于十二烷基硫酸钠的加法工艺中也有详细交待,经与溶液配制者核实也合乎工艺要求。后来在进一步询问中得知,溶液配制时中途曾停过电,停电后溶解硼酸的水无法加温,最后只好把未曾溶完全的硼酸直接加到镀槽,让其自然溶解,结果出现上述现象。

由此可见,镀出亮镍层发白、发雾完全由硼酸未能全部溶解有关。硼酸溶解度低,在配制过程中一定要用沸水溶解,而且溶完后还应加到工作温度的槽液中,否则当时还可能因温度过低和局部处浓度过大而结晶析出。

9、由于操作错误引起镍层发花、发雾

某次常规性的检查中发现,一批板状的镀光亮镍工件中,不少是板的两面光亮度差易明显,甚者,有发花、发白现象,明显形成阴阳面。起初认为有可能是亮镍槽中部分阳极板导电不良,或镍阳极板过短等造成的,于是对亮镍槽进行逐一检查,但均未发现有这类问题。再仔细观察工人的操作,才明白了原委。原来他们没有按照镀亮镍工艺中的有关规定去做,如“镀件出槽时应先关闭电源”等操作要点。而是用了错误的出槽方法,本意是想提高亮镍槽的利用率或提高生产效率,岂料却是违背了规律的。

10、镀镍后未能立即镀铬引起镀铬层发花、发雾

某厂有三只1.5m长的亮镍槽,靠一只12.m长的镀铬槽来完成套铬任务,由于设备数量上配备不合理,镀铬槽由于满足不了镀铬件数量上的要求而积压,不得不临时浸泡在水中待镀,但仍避免不了遭到氧化,给铬的正常沉积带来困难,镀出铬层常发现发雾、发花。笔者应邀前往解决问题时,见到在镀镍车间的镀镍槽旁清洗槽中已挂满等待镀铬的镀镍件。

镀完镍后不能当即镀铬的工件浸泡在水中虽比暴露在空气中好些,但较长时间浸泡在不洁净的水中同样会促使其氧化。同样会给铬的沉积带来困难,问题出在镀镍和镀铬工序之间是毫无疑问的,镀镍和镀铬溶液本身不存在问题,否则开始几槽镀出的铬层为何不存在质量问题呢。

根据生产任务要求,建议厂方增加一只镀铬槽,使镀完镍后的工件能及时套铬,今已改为两只套铬槽,铬层上发花、发雾问题也得到彻底解决。

11、光亮镀镍溶液中有关成分的变动与镀层质量的关系

当亮镍溶液中有关成分偏离工艺配方范围时,镀出亮镍层即会出现不同症状的质量问题,尤其是下列几种成分的含量有变化时,即会明显地影响镍层质量,主要是呈现雾状或发花。

12、溶液表面漂有油花对镀层质量的影响

当溶液维护不当或工件预处理不彻底时,孔眼部位和狭缝部位的污物、抛光亮膏等即会在电镀时逐渐分离出来,溶液表面往往由此而出现油花,有时虽然只有不连续的薄薄一层,但也足可导致镀出镀层发花、结合力降低等质量问题的发生。

13、电流密度过大引起镍层发雾

某电镀厂有一只亮镍槽,平时专镀台灯上的蛇形软管,每糟镀 ’( 根,照此数量及规定的溶液温度和电流密度,镀出亮镍层质量一直很好。有一天客户送来一批急件,要求当即镀亮镍,急件约占了该镀槽的四分之一位置,镀10min后由于客户急用,工件镀好取走了,而此时电流未作调整,结果该槽蛇形管表面镍层全部出现白雾,可见原因全是电流密度过大所致,因为从下一槽起镀出的亮镍层仍然是透亮的。

电流密度过小也同样不能获得满意的透明光亮的亮镍层。这种情况常表现为:在一串镀件中的上下几个工件常是比较光亮,而中间的几个工件光亮度较差(这是因为一串工件中的中间部位工件的电流密度总是比较小。

14、阳极面积过小引起镍层发雾

某乡办电镀厂有一只 %,((- 的亮镍槽,前、后的两排阳极梗上各挂有八块电解镍板,因电解镍板较薄且镍板在液面的交界部位溶解较快,使用不久十六块镍板竟有七块由液面交界处断开,又由于整块镍板是用布包扎的(防阳极板上溶解下来的泥渣掉入槽内而槽液受到污染),故液面上看仍似整块镍板挂着,不予以注意难以发觉,而实际上其中七块镍板是虚设的,只是露在液面上的镍板是连着挂钩,挂在阳极杆上,没有起到应有的作用,从而引起镀层的阴、阳面,或是双面都出现雾状。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV