发布日期:2022-10-09 点击率:72

摘要:介绍英威腾CHS100伺服驱动器在电脑弹簧机上的应用案例。对于弹簧制造的高精度制造工艺,英威腾CHS100伺服驱动器以优良的控制性能实现了弹簧机设备快速度高质量的生产要求。

关键词:伺服驱动器、弹簧机、凸轮轴、送线轴。

1.引言

近年来,随着电机永磁材料和同步电机控制技术的发展,伺服以其响应快、精度高的运动控制性能逐渐广泛应用于机床、包装、纺织、线材加工、电子制造等行业。得益于伺服技术的广泛应用,弹簧制造机械(以下简称弹簧机)由过去采用纯机械结构改造为电气伺服结构,改造后其生产速度得到极大提高,制造出来的弹簧性能参数得到较大改善,且设备安装维护极为方便,也避免了因机械部件的长期磨损造成的产品性能下降。

本文以东莞某知名弹簧机设备厂用英威腾CHS100伺服驱动器生产锥形弹簧(电池弹簧)工艺例,详述了英威腾CHS100伺服驱动器在弹簧制造机上的使用方法,说明了英威腾CHS100伺服驱动器优良的控制性能能完全满足弹簧制造工艺上精确、快速、稳定、可靠的要求。

2.弹簧机结构和弹簧成形工艺过程

弹簧机由操作显示器、控制器、伺服驱动器和伺服电机、机械结构部件(如齿轮、凸轮、刀具、压轮等)四部分组成,正面外观图如图1所示。控制器是弹簧机设备的核心大脑所在,伺服驱动器和伺服电机是设备的四肢臂膀所在。控制器提供编程界面以让用户根据所需要生产的弹簧要求设置工艺过程参数,再根据这些工艺过程参数向伺服驱动器发出运动控制指令,伺服电机在伺服驱动器的控制驱动下带动负载完成符合用户要求的工艺过程。

弹簧是在伺服驱动和机械部件的共同作用下成形的,主要机械部件图如图2所示,电气部分由凸轮轴、送线轴、卷芯轴三部分组成,凸轮轴负责切断刀具的移动,送线轴负责弹簧钢丝的移动。由于电池弹簧制造工艺相对简单,弹簧节距无变化,弹簧形状单一,故此设备未装卷芯轴。

弹簧成形工艺示意框图如图3所示,基本过程描述如下:运行前凸轮轴先归零,凸轮轴在机械凸轮的作用下带动刀具提刀,凸轮轴在单步设置的起始角度至结束角度这段时间内,送线轴根据设置的单步送线值送线,弹簧钢丝在送线压轮的挤压和其中一刀具顶端细沟槽的导引及另一刀具顶端斜披面导引的共同作用下,钢丝向前卷曲成形,送线长度达到设定值后凸轮轴在机械凸轮的作用下带动刀具落刀切断钢丝便生产出了一个弹簧,接着再进行下一个循环工作周期,这样电池弹簧便一个接一个生产出来。

工艺要求:批量生产时,弹簧长度误差≤0.1mm,弹簧间距误差≤0.05mm,且能连续生产,中途不能出现钢丝脱槽或切碎弹簧。这就对伺服的定位精度,响应时间有较高的要求,同时也要求送线轴伺服启停要迅速,停止时不能有抖动。

3. 调试过程

机器设备:CHS100-1R0-2 2台及2台配套电机,分别用作凸轮轴和送线轴。由于设备控制器是编码器2000线系统,故机器设备为专门定制的非标机。

从弹簧成形工艺过程看,生产出来的弹簧参数,如弹簧长度、节距等,不仅与伺服控制性能密切相关,还与程序参数和刀具深度是有关,我们请经验丰富的师傅调试好刀具和设置好参数后,重点进行了针对设备中伺服控制性能的调试。

设备有检测模式可供单轴运行调试,按照用户要求将凸轮轴定位控制精度调到0.01°以内,送线轴位移精度调到0.05mm以内,刚性也达到用户要求。之后再进行了凸轮轴和送线轴的联动调试。

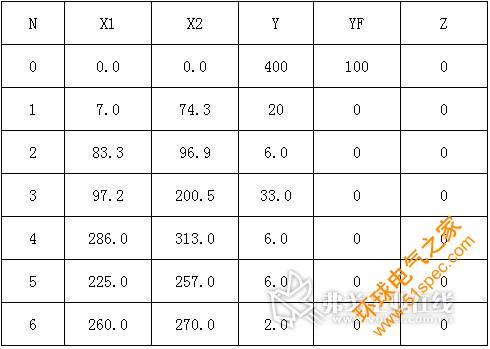

控制器中设置的程序参数如下表所示:

表中: N: 程序行号 X1: 凸轮轴起始角度 X2: 凸轮轴结束角度

Y: 单步送线长度 YF: 辅助送线长度

在设备运行模式下,生产速度为150个/分钟时,生产出来的弹簧参数满足要求,当将生产速度调高到为300~400个/分钟时,发现生产过程中弹簧钢丝脱槽导致落刀切不断或切碎弹簧,此现象应该是送线轴电机停止时位置超调较大引起,起用送线轴伺服驱动器增益切换功能,慢慢调试环路参数,直到逐渐消除该现象。设置的伺服驱动器主要参数如下:

送线轴伺服驱动器:

功能码参数参数值

4. 结语

英威腾CHS100-1R0-2伺服驱动器及配套电机应用于弹簧机上,设备所生产出来的弹簧完全符合要求,生产速度最快可达500个/分钟,且已经连续无故障运行了3个月,深得用户肯定。之前该厂家采用的是日本某知名品牌伺服,但成本较高,如今国产伺服品牌正在悄然兴起,我司伺服驱动器应用于弹簧机上性能已达到日本品牌水准,处于国内领先水平。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV