发布日期:2022-04-27 点击率:55

据了解,Allweiler公司现已研发成功了一种能够监控和调节流程泵工作的智能化系统,同时能对流程泵的工作进行故障诊断。该系统不仅降低了流程泵设备的维护保养工作和能源费用,提高流程泵的工作可靠性,还能优化流程泵的工作状态,使其保持在最佳工作点工作。

新的流程泵控制系统Allmind是一种通用型的流程泵控制调节系统,可以在所有生产泵的企业中使用(图1)。在对泵进行调节时,这一控制平台利用了常规的变频器。它无需特殊的智能软件,因为由Allweiler公司研发的Allmind算法语言已经能够满足处理所有调节信息的需要了。

Allmind平台在控制时需要8个转换时间为2ms的24V数字式输出端和两个0~10V的模拟输出端。在输入端侧,Allmind有12个具有安全防护功能的接口,其中6个切换时间为2ms的24V数字式过电压保护接口,6个切换时间为2ms、工作电流为4~20mA的0~10V模拟输入端。其中一个模拟接口是扫描时间为100ms的Pt100接口,还有一个将从站设备与主站设备连接起来的CAN总线接口。

模块化结构使控制更加灵活简单

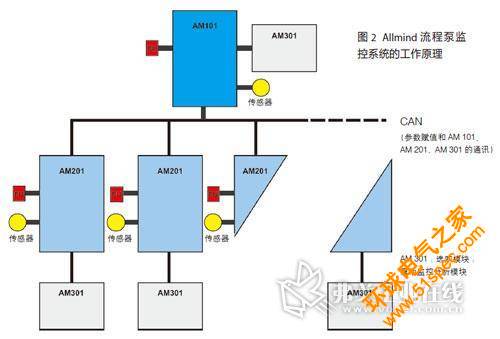

Allmind是按照模块化结构设计制造的,其灵活的组合配置型式使其能够很好的满足各种特殊工业生产过程的使用要求。这一控制系统的核心是制造模块AM 101:此模块在每个系统中只有一个。它能显示所有泵的全部信息,并能滚动保存流程泵最后发送的100个报告,集中显示所有传感器检测到的数值,也就是说它有可能真实记录所有的过程数据。根据这些数据可以得到负载曲线、温度曲线、压力响应曲线和类似的泵特性曲线。

Allmind系统可以采集大量数据,每增加一个泵就有一个AM 201从站模块。这一模块将相关泵传感器所检测到的数据采集起来,对这些数据加注注释,并按照规定删除无用的数据,从而实现对流程泵的个性化控制,例如,把转速降低到一个安全的工作点上。与设备操作者和主控系统存储器之间的通讯以及保存传感器检测数据等工作都是主站模块利用CAN总线来完成的。

振动分析模块AM 301对机床设备和轴承的振动情况进行监控。它通过CAN总线系统向AM 101和AM 201发送检测结果(图2)。根据泵的具体使用要求,Allmind系统还可以配备压力传感器、温度传感器、泄漏传感器和功率传感器等等。主站模块和从站模块都内置了智能化调节语句。结合简单的经济性变频器,Allmind系统还可以对流程泵的转速进行调节,保证输送量和输送压力准确的相互匹配。当用户需要时,还可以获得附加的合理变频器的工作控制曲线。

这一系统首次实现了利用硬件平台完成从简单的状态监控到复杂的多泵监控及调节的所有工作,能够对泵的工作压力、温度、泄漏和效率进行监控,实现PID比例积分微分控制器的调节控制。

整套系统的外形尺寸只有200mm×120mm×50mm,安全防护等级达IP 54,安装可能性多种多样:既可壁挂式安装,也可以安装在(35mm宽的)DIN标准卡槽中,而且Allmind可以在各种工业应用环境中使用。

内置辅助装置减轻安全调试工作量

这一流程泵控制系统还内置了辅助管理装置,无需特殊的专业知识辅助管理系统就能够帮助用户一步步的完成控制系统的安装调试。同时还能够根据不同控制过程预先设置各种参数,进行特性优化,并在现有设备中简单方便的补充安装。

用户可以自己动手扩展对泵监控的范围和内容,例如接收附加的信号以及集成有数据分析评判逻辑的模块,不设置自我诊断功能等等。在便于理解的菜单指导下可以顺利完成各种操作步骤。若设备进行了技术改造,或者修改了生产工艺流程,Allmind模块也可以做出相应的修改和扩展,例如,设备中增加一个泵时,只需简单的增加一个从站模块就可以了。它不会带来更多的配置工作,因为新增模块功能能够自动识别新的模块,并完成参数配置。

Allmind首次在一个硬件平台中实现了对流程泵进行(状态)监控的可能性和利用变频器进行转速调节的可能性。其甚至能够把流程泵的状态监控和转速调节结合起来。例如,当状态监控装置发现某个流程泵工作不够可靠时会自动的控制并调节流程泵在安全的工作状态下继续运行。而这一功能原来只有在使用多个复杂的仪器设备时才能实现。

经过实践可靠验证的流程泵控制

Allmind流程泵控制平台已经通过了实践验证,在多种应用中都有出色表现。据了解,在某生物质热电站的传热油泵监控中、某工业合成包装材料生产厂的生产中都使用了Allmiind系统。在生物质中央热电站的传热油泵中(图3),利用Allmiind系统实现了完全无人值守的生产控制过程。在常规的典型生产过程中,利用Allmind流程泵控制系统一般可以减少50%的维护保养工作量,因为其对系统进行预防性的维护保养,并对密封件实行按需更换的方式。在合成包装材料生产厂中,流程泵工作运行状态也利用Allmind系统进行监控,因为任何一台流程泵的失效都会带来每小时数千欧元的经济损失。

在柴油发电机组的冷却水系统中,也成功利用Allmind控制系统对柴油机冷却水进行了监控。在冷却水泵的监控过程中Allmind系统对水泵的转速进行调节,使其冷却水的供应与发电机组的负载状况保持一致。在这一监控系统的帮助下冷却水泵的平均功率从63kW 降低到了30.8kW,全天检测的电力消耗降低了78%之多。使用了3500h之后,共计节约了113.116kWh的电力,相当于少CO2排放量56.5t。

<p

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV