发布日期:2022-04-18 点击率:64

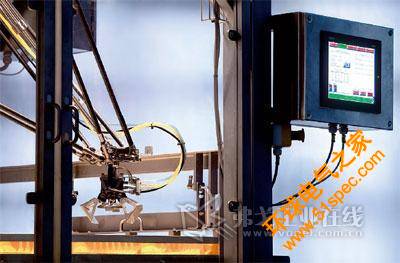

图1 Flexpicker机器人把不同种类的肉制品放入相应的包装袋塑封机中

在饮料生产、食品生产和包装工业领域中,越来越多地使用工业机器人。与传统的专用机床相比较,机器人系统在产品转换和产品形式转换时具有更高的灵活性。肉食和香肠生产企业的产品包装证明了这一点。

除了汽车制造领域,饮料和食品生产企业是加工和包装机器人最大的用户。在处理饮料、食品类产品的生产加工和包装过程中,在这类产品包装容器的卫生清洁过程中,以及饮料食品的堆放、包装和换包装的过程中,工业机器人多种多样的功能使其能够完成许多特殊的任务,包括产品的分选、分类和质量监控。而满足这些不同应用的前提条件则是传感器、可视化监控系统、机械手以及性能强大的控制软件和应用软件的研发。

与传统的专用机床设备相比较,机器人系统在产品和产品形式发生变化时,始终在产品的生产调整过程中具有更好的灵活性。据ABB公司介绍,在有计划、合理的维护保养情况下,机器人系统的MTBF(平均无故障工作时间)高达80000h。

按照企业年工作日220天、每天24h工作计算,相当于机器人系统能够连续无故障工作15年。同时,工业机器人也保证了生产设备最高的生产安全可靠性。在食品和饮料生产企业中,卫生、清洁是使用工业机器人重要的原因之一:在食品、饮料的生产过程中,使用机器人大大降低了人工操作时交叉污染的可能性。

机器人控制的设备完成肉制品分拣

位于Versmold市的Heinrich N?lke公司安装使用了De Man工业自动化公司生产的机器人控制的塑封包装线。它成功地完成了原来费时费力的香肠和肉制品的人工分选、塑封和装箱包装、二次包装等工作。机器人解决方案以其明显的节约生产成本、很高的生产能力和分选能力征服了公司的领导人,从而也保证了生产厂能够迅速对市场变化作出反应。

图2 所有的设备状态和生产过程都可以用易于操作使用的触摸屏进行查阅和控制

原来香肠和肉制品生产最后阶段的瓶颈问题是人工配货:按照市场的变化快速的分选不同的肉类产品。在前一道工序中,生产工人应生产出新鲜的肉类食品;手工将塑料薄膜中封装好的香肠或者肉制品放入E2标准容器中(欧洲标准规定的尺寸规格为400mm×600mm×200mm、可用标准托板运输的肉类专用容器)。根据香肠的种类不同,在E2标准容器传送到配货工位之前,一个E2标准容器中可以摆放多层香肠;在配货工位上,生产工人按照用户订单从E2标准容器中一层层地取出香肠,用塑料袋封好。

带识别系统的机器人能够识别错放物品

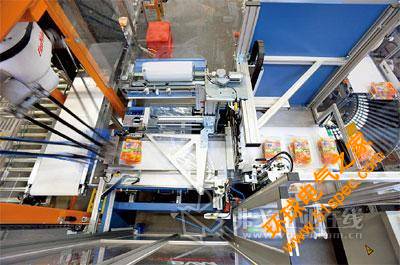

生产负责人知道生产技术中的瓶颈在哪里。他们的解决方案是:采用De Man公司生产的食品袋自动塑封包装线。这一塑封生产线由多条输送带、一台ABB公司生产的带有图像处理系统的机器人和一台塑封机组成。生产线中的升降机把放有香肠、肉制品的标准容器,有时甚至是杂乱盛放着肉类产品的标准容器从一层输送带运送到上层输送带上。真空吸取的机械手把标准容器中一层层的肉制品取出,分放在平行运行的输送带上。

由于这些肉制品是无序的、无规律的送达输送带的,因此在下一道包装之前应准确的分类。这一分类、分选任务就由带有摄像监控系统的IRB 340 Flexpicker机器人来承担(图1)。机器人的识别系统能够识别肉制品的位置、层次和方向,并把监控数据传输给控制系统,控制系统根据这些数据计算出机器人所需的运动轨迹。这样,机器人就可以有目的地提取某一层次中的香肠或者肉制品,分类放入相应的包装袋塑封设备中(图1)。所有的设备状态和生产过程都可以用易于操作使用的触摸屏进行查阅和控制(图2)。N?lke公司所使用的机器人控制封装设备成功完成了不同肉制品包装时的分类、分选任务,每小时的分选、塑封能力达420袋。

图3 机器人可以在狭小生产空间里快速和高重复精度的按照固定重量进行分拣

瑞士M?lndal市的Robotgrader公司研发生产的IRB 360 Flexpicker系列机器人在其工作间里按照固定的重量包装肉类食品。固定重量的包装简化了食品批发和零售的计划安排,以及仓库保存和销售的工作量。对于食品生产厂来讲,这就意味着给他们的销售伙伴提供了更多的优惠:既可避免缺斤短两,又可避免以过高的价格销售给零售商或者最终消费者。

机器人保证固定重量的包装

例如,四块一组的联体塑封包装的牛排或者重量始终准确的600g包装里脊肉等,都属于固定重量包装的范畴。为此,在称重工序中就要称量出不同重量等级的肉制品,以满足不同固定重量肉制品包装的要求。

在这一生产过程中,使用了Robotgrader公司的机器人。这一机器人只需一名或者两名工人对生产过程进行监控即可。根据对机器人生产能力的不同要求,Robotgrader公司生产的机器人称重线可由一台或者两台Deltaroboter组成。相应地,由Robotgrader机器人组成的称重生产线也称之为100、200或者300机器人称重线;这里的100、200和300表示的是每分钟处理的肉或者鱼的块数,即100块肉或者100块鱼(每块180g)。

图4 图像控制的Deltaroboter机器人保证了快速、准确的产品取放

每一块进入机器人工作间或者从机器人工作间出来的肉块、鱼块都是由输送带输送的。其中,向机器人工作间供料的输送带为中部的一条或者两条输送带。肉制品输送带的两侧各有三条平行的、可由机器人程序控制的托板和周转箱输送带。为此,Robotgrader公司专门开发了高效的肉制品分拣算法语言。

称好重量的肉块停放在机器人工作间的入口处,并把称量数据传输给机器人分选系统。机器人可以在狭小生产空间里快速和高重复精度的按照固定重量进行分拣(图3)。在正常大批量生产的条件下,95%的称重误差都在±2g的标准偏差之内。带式称量装置之后,基于标准光电原理的光学探测器对输入传送带上肉类制品的位置、层次和方向进行测定。

另外,检测评判程序还连续地对两侧各三条输送带上的托板和周转箱进行监测。每一条输送带都可以按照单独的节拍运行。Deltaroboter机器人从输入传送带上取下装有肉制品的周转箱,首先放到空托板上。分选程序知道每一个输送来的周转箱中肉制品的位置和重量,也知道每一个托板上肉制品的类别和重量,包括托板上肉制品的累计重量,保证了快速、可靠的产品取放(图4)。

这种准确的固定重量标准的秘密在于机器人控制系统所使用的分拣算法语言——准确地说是组合学分析语言。由于减少了生产操作人员所产生的费用,使得这一机器人系统的投资回报率(ROI)不到一年。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV