发布日期:2022-04-18 点击率:39

小批量生产加工企业经常需要变化生产流程,这样常常会因此影响中小型企业使用机器人技术的经济性。为此,人们研发出了一种能够快速和直观实施的新程序化或是调整原有程序的编程系统,使用该系统可使操作人员可直接与机器人进行互动。

今天,很多生产流程借助工业机器人实现了自动化。在使用中,借助编码控制程序实现工业机器人运动和控制工具的自动化生产流程。通常,该过程在企业投入生产的时间点便根据生产的需求一次性进行设置,且在整个生产过程中保持不变。由于严格完成编程且程序具有高重复精确度,所以在大批量部件的加工作业以及整套加工作业过程中,机器人能够如其在工业自动化那样确保稳定的生产工序。

通过降低加工工件个数实现多个生产运行过程

加工企业的产量越高,具体到每个单件产品的投入也就越低。目前,日益增加的发展趋势是加工工件的增加品种不断增加,相同的加工工件的数量在不断减少,这样在自动化生产中加工制造生产成本在不断加大。这对于中小型企业(KMU)来说便面临着双重成本压力。一方面,中小型企业接到定单的工件加工件数量少,而另一方面,要完成这样的工件加工任务对企业工作人员的技术水平要求更高。那么,人们在考虑,中小型企业为了实现自动化生产购置机器人生产单元已经进行的高投资,尽管从技术的角度看,机器人生产单元在技术层面很有必要,但是从整个加工生产来看这样做并不经济。

提高中小型企业工业机器人生产的关键在于,对机器人实现简单的编程,以便那些没有经过机器人编程培训的工作人员能够快速学会如何实现机器人编程并能够在生产中实现。而今天,机器人编程是一个必要的协调系统思维过程,需根据生产厂家和机器人的动力机械学原理并结合生产企业的机器设备的具体情况才能实现机器人的编程,因此机器人编程带有浓烈的数学色彩。

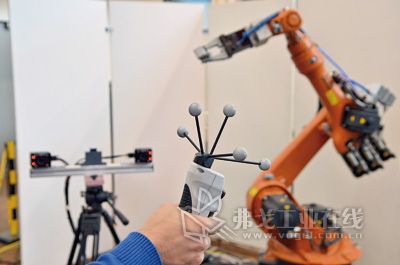

图1 操作人员既可用工作环境的几何模式也可用现实的机器人生产单元记住机床工具的定位数据,然后以这些数据为基础自动化设置机器人程序

焦点是提高操作的直观性

顺列性错误,也就是由于缺乏生产企业工业机器人程序化语言方面的知识而犯下的错误是能够自动识别的,部分错误也是能够排除的;而由于运动命令的错误链接而产生的逻辑性错误,通常是不能识别且会引起冲突和导致生产人员人身危险。需根据工业机器人的具体应用目的,为生产人员投入高昂的培训费用。现在尽管工业机器人的销售数量在增多,但在机器人用户范围内,也只有少数大型企业和重要行业在购置机器人时便要求为机器人研发投产使用和操作的技术方案。

为了实现机器人运动的高灵活性,同时也是为了在新的工业领域,特别是在中小型企业(KMU)能够实现机器人运动的高灵活性,近20余年来,德国亚琛(Achen)工业大学(RWTU)的机床实验室(WZL)一直在研究和试验设备技术方案和编程方法。该研究和试验的重点特别放在操作的直观性方面,目的是使没有受过专业培训的人能够容易的学会编程方法。因此,随着Prodemo研发出机器人编程系统,以使操作人员能够直接与机器人互动。

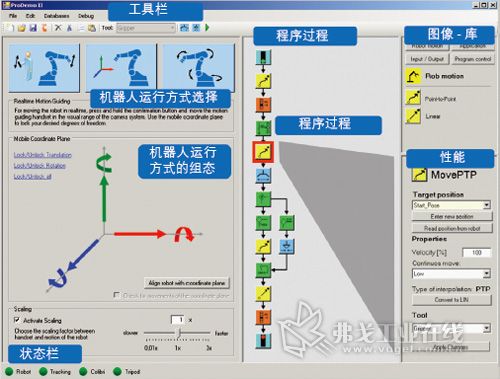

图2 Prodemo-System机器人编程系统的部件

这种从本企业实际出发的机器人编程方案建立在展示性编程理念上。在此,由传感器监测操作人员的动作并直接将操作人员的动作转换至机器人的动作中(图1)。操作人员得到一个直接的反馈并将机器人设置到理想的位置。因为机器人的动作始终是按照操作人员的动作变化的,所以传统的机器人相互协调系统的理念便不起作用,这样便不会出现操作人员难以估计机器人的运动方向,特别是机器人开始动作时的运动方向,从而排除了在进行机器人编程时,操作人员在机器附近经常发生的人与机器设备的冲突。

操作人员的动作被直接转化为机器人的动作

Prodemo出发对机器人进行编程的结果也跟采用传统的机器人编程的方法一样,以编码的形式出现,这样在生产运行的过程中,不会改变机器人设备的运行准确性和耐用性。系统操作的必要部件如图2所示,由一个运动引导装置(BFG)、一个红外线跟踪系统、一个贯性传感器以及一个工业机器人专用适配凸缘组成。

无论是BFG还是专用适配凸缘均有光学的红外线显示,通过红外线跟踪系统进行识别并准确的检测其在空间的位置和运动方向。这样,不具备机器人专业知识的操作人员便可将直观动作直接转换为机器人动作。通过BFG上的一个确认键来实现机器人动作引导的执行。此外,也是通过BFG来实现机器人的其他功能。BFG存储着各个不同的安全功能和紧急断闸开关以及如机器人夹钳开启/关闭或支承点等作业程序操作功能。

红外跟踪系统的位置可自由选择

原则上,显示系统结构的直接操作规则要求通过红外线跟踪系统持续检测BFG。原因是,在企业投入生产运行后,不由IR系统的常设位置实现机器人的动作的位置,可形成这样的可能性,即IR系统在空间的位置是自由且在机器人编程的过程中是可变化的和可进行选择的。红外线跟踪系统位置的变化是在惯性以及惯性传感器磁场数据的基础上确定的。这样便能够彻底分离操作人员与工业机器人的运动范围,从而能够将操作人员受伤的风险降至最低。

研究人员在这些系统部件的基础上研发出了操作人员与机器人各种互动的可能性,这些互动可能性可根据操作人员的状况自由转换接通。操作人员与机器人互动的各种可能模式如图3所示。除了已经介绍的机器人动作的直接引导(如图3A所示)外,操作人员同时还可以选择机器人轴的专门动作(如图3B所示),也就是能够选择机器人各个轴的转动。

图3 编程系统提供了各种不同互动的可能性

无论是直角坐标参考系控制模式还是轴专门控制模式,BFG和机器人凸缘之间的动作调节因素是可以调整的(如图3C所示)。这种调节因素能转换或是实现动作数据的转换。在减速时,BFG的一个大动作仅导致生成机器人凸缘的一个小动作;在转换时,一个小的动作规定值会传递给机器人凸缘的一个大动作。这样,在临界状态时,如操作人员接近机器人夹钳位置时机器人的准确定位,以及在非临界状态如在传输运动时,机器人便能够快速运动。

在直角坐标参考系控制模式框架内存在着这样的可能性,即将机器人的运动阻隔在一个具体的空间自由度范围内(如图3D所示)。这样,同样可借助于红外线标记自由定位操作人员在一空间的机动坐标。沿着该坐标轴,既可传输式限定操作人员的动作又可循环的限定操作人员的动作。这样,操作人员的动作只可沿着容许的坐标轴传动给工业机器人。这样,只可以进行如沿着机器人夹钳表面或是垂直于机器人夹钳的位置的精准动作。

图4 自由定义坐标系以支持程序化过程

借助于各种不同的交互可能性,这种Prodemo-System便形成了满足用户要求的机器人操作任务的编程,如机器和设备在完成全部工件堆垛作业任务时机器人操作任务的编程。通过程序辅助,如移动(磁)坐标和实现简单的TCP测量的可能性,可附带实现机器人动作走向的透明度且增加这种机器人程序化的直观性(图4)。操作人员可单手操作BFG,这样便简化了存取BFG常用功能的操作,如无级调节减速比、开启/关闭夹钳或是存储具体的运行轨迹点。这样,操作人员便可不需要观看显示,从而能够把注意力全部集中在他的编程任务方面。

在使用方面,除了使用相应品牌的摄像装置外,仅需要为了实施所研发软件的一个标准型笔记本电脑(Standard Laptop)(图5)。除了前面已经介绍的具有调整操作人员和机器人互动模式的可能性外,实施研发的软件包括用于确定程序结构的图像化。在此,所储存的点和已经设置的程序过程之后还可进行改变。而且进行改变时不需要为此直接连接机器人控制装置。

图5 用于确定机器人运行形式和程序过程逻辑的操作人员操作控制表面

通过标准界面实现信息交换

在与运动引导装置直接交互时,背景是软件正在计算由机器人实施的动作,并将计算结果发送给机器人控制装置。软件和机器人控制装置之间的信息交换,如动作和夹钳的控制方面的信息交换通过在工业环境中专用的标准界面进行。由此,Prodemo-System原则上能够用于任意的机器人运动和控制。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV