发布日期:2022-10-09 点击率:75

透明导电氧化物薄膜(TCO)的激光烧蚀通常使用的是纳秒调Q激光器。随着合适的超短脉冲激光系统的供应增加,制造商面临着是否要投资新的激光系统以实现更高的加工质量和生产率。采用衍射光学元件,例如光束整形元件和分光镜,以及现有的基于纳秒激光器的制造系统,可以提高薄膜烧蚀的表现,例如更高的加工质量和效率。

为了突出激光光束整形的优势,用Nd:YVO4二极管泵浦固体激光器(DPSSL)来加工氧化铟锡(ITO),使用了不同的衍射平顶光束整形元件和四倍分光镜。生成的平顶激光光束轮廓可以用小的脉间重叠来进行连续的刻线;例如以极高的刻线速度进行。分光镜是用来实现平行加工,以提高效率以及实现激光能量的可持续利用。

薄膜激光加工

激光加工已经成为薄膜制备中不可或缺的制造技术。尤其是在薄膜太阳能电池加工中,由单个的沉积功能层构成的激光结构通常是用二极管泵浦固体激光器来完成的,采用的是高斯光束轮廓、不同的波长和脉冲长度(纳秒级范围)。激光刻线过程一般被分成P1(构成透明导电氧化物层)、P2(在半导体吸收层上刻图)以及P3(在接触层上刻图)。

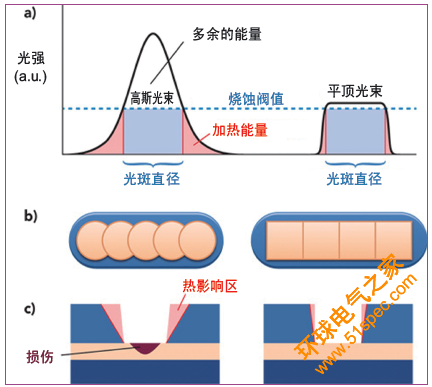

图1:高斯光束(左边)和平顶光束(右边)对激光薄膜造成不同的烧蚀表现:激光光束轮廓的截面(a),激光烧蚀形成的圆形和矩形的激光脚点(b),加工的材料系统的截面示意图(c)。

尤其是,在显示设备、触摸屏和有机发光二极管(OLEDs)的生产中也能见到透明导电氧化物层(TCOs)的P1刻线。与传统方法如机械针刻或湿法化学蚀刻不同,激光刻线对薄膜造成的机械应力最小,并且能避免易引发异议的化学处理。尽管超短脉冲激光系统已被科学研究证明能实现更优的加工质量和更高的生产率,目前用于薄膜刻线的最先进的工业激光烧蚀系统仍然是纳秒脉冲调Q二极管泵浦固体激光器。为了进一步提升它们的表现,光束整形光学元件可以轻松地融入现有的制造系统中,以优化光束轮廓,以及为实现平行加工来增加输出光束。

平顶光束轮廓改进薄膜烧蚀

使用高斯光束轮廓的主要难点是管理投射到材料上的能量。图1说明了薄膜烧蚀的原理。只有在激光强度超过了烧蚀阈值的区域才会实现完全的烧蚀。任何超过此阈值的能量都可能会损坏基底材料。高斯光束轮廓两侧的能量要低于烧蚀阈值,会导致对周围材料产生不需要的加热,从而造成结构损伤。根据Keming Du所说,高斯光束中高达36.8%的能量被有效地用于薄层的烧蚀。如图1a所示,平顶光束轮廓可以显著地改进能量以匹配烧蚀阈值,主要是通过降低超出阀值以及轮廓两侧的多余能量。因而可以避免激光刻线对下方以及邻近区域的基材的潜在损伤。

使用光束整形元件生成平顶光束轮廓还能带来进一步的好处,就是有可能将圆形的激光脚点变为正方形或矩形。通常情况下,用脉冲激光形成的圆形激光脚点会使得在烧蚀的沿路形成锯齿型图案,从而在薄膜中引起不必要的机械应力。要避免这种情况,在使用圆形的高斯光束轮廓时脉冲重叠至少要高达70%。相比之下,矩形激光脚点只需非常小的重叠就可以产生直的侧壁,从而提高激光微加工的加工速度。

对不同的任务采用不同的平顶光束轮廓

接下来我们将总结使用折射和衍射光束整形光学元件形成平顶光束轮廓的宝贵实践规则。非整形光束在焦平面上的光斑直径由波长、聚焦光学元件的数值孔径(NA)以及输入光束的质量来决定。根本上来说,只有通过扩大光斑直径才能实现光强的再分布,从而形成均匀的平顶光束轮廓。这个空间扩展的程度取决于光束整形的特定物理方法,光束的均匀化可能是在一个或两个维度中进行。

用于薄膜加工的二极管泵浦固体激光器通常在焦平面上显示出衍射极限的单模高斯光束轮廓(TEM00)。根据经验法则,通过折射光束整形元件,最小的平顶光束直径(1/e2-limit)比非整形的衍射极限的TEM00光斑至少大4倍。除了最小特征直径的限制,折射光束整形元件还能在最多1厘米的范围内生成平顶光束轮廓,也可以用于多模激光器(图2)。然而,在薄膜激光烧蚀过程中,大的光斑直径能去除更多材料,从而减少设备的有效面积。

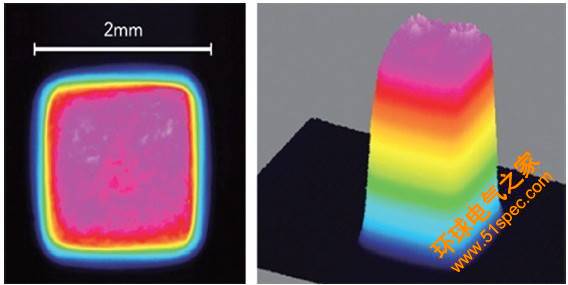

图2:在IPG 980nm光纤耦合激光器中使用折射型高斯-平顶光束整形元件生成的匀称的平顶光束轮廓。激光源的光束质量:M2 < 19;数值孔径(NA)= 0.005。

或者可以通过使用衍射光束整形元件生成近衍射极限的平顶光束。每个聚焦光束整形元件(FBS)可以在工作平面上产生两种不同的平顶光束轮廓。我们所说的零阶平顶光束只比非整形的衍射极限的TEM00光斑大1.5倍,而一阶平顶光束比非整形的衍射极限的TEM00光斑大3倍。下面的两个公式能估算FBS光学元件零阶和一阶平顶光束的焦点直径。此外,FBS光学元件的效率很高(>95%),并且生成的平顶光束轮廓有着很高的同质性(±2.5%)。输入光束直径和横向偏移的典型公差大约为所用光束直径的10%。输入光束的质量应该高于M2 = 1.5。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV