发布日期:2022-10-09 点击率:80

1.前言

随着双积分政策的推行,政府对汽车排放标准越来越严格。在我国政策的引导下,各汽车公司都在研发新能源汽车,而新能源汽车的电机比传统内燃机的噪音要低,所以对新能源减速器的NVH水平提出了更高的要求。

本文主要对影响新能源减速器NVH水平的因素进行了分析,并提出了改善建议。

2.减速器噪声的产生

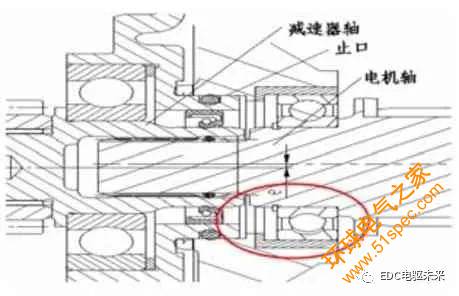

减速器主要由运转零件及壳体组成,减速器总成一般通过花键和止口与驱动电机连接,减速器与电机总成通过悬架结构连接在整车上。所以我们可以这样认为:减速器噪音的产生一部分是由于减速器内部零件运转时的振动产生的噪音被顾客感知,一部分是减速器和电机产生的振动通过悬架结构传递到车架上,与车架的振动共同产生的噪音被顾客感知。故本文通过以下三部分对减速器NVH的控制进行分析:

1.减速器内部零件对NVH的影响;

2.减速器与驱动电机连接精度对NVH的影响;

3.悬架结构对NVH的影响。

3.减速器内部零件对NVH影响因素分析

减速内部运转件主要为轴承、轴、齿轮。轴承、齿轮及轴组成轴串。齿轮的设计质量及加工质量对减速器的噪音有着直径的影响,而轴串窜动量的大小影响减速器正、反拖变换工况下的噪音。

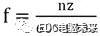

3.1 齿轮设计

众所周知,齿轮重合度的设计对齿轮啮合噪音有着很大影响,新能源减速器齿轮的总重合度应比传统变速器要大,一般在4以上。同时齿轮的啮合侧隙对噪音也有较大的影响,齿轮侧隙设计的过小会导致齿轮表面难以形成润滑油膜,导致齿轮烧伤及早期点蚀剥落,影响整箱噪音及行车安全,齿轮侧隙设计的过大会导致在行车过程中若突然出现正、反拖变化时,由于齿轮的受力齿面发生变化,导致齿轮撞击音明显。齿轮滑移率设计对齿轮啮合噪音也有较大的影响,一般设计齿轮滑移率小于1.5。本文主要介绍齿轮啮合阶次对减速器噪音的影响。齿轮在受力啮合过程中,每啮合一个齿,会出现一次激励,如果出现两对齿轮的啮合阶次相同或者接近,会产生共振现象,放大齿轮啮合时产生的振动,振动是产生噪音的重要因素,故齿轮啮合阶次应相互避开,避免啮合共振。每对齿轮形成啮合频率随转速变化的啮合阶次线为一倍啮合阶次,2倍啮合阶次为1倍啮合阶次的二倍,以此类推,由于啮合阶次幅值为递减趋势,故做阶次分析时一般仅考虑前三阶。一对齿轮的啮合振动频率计算如下:

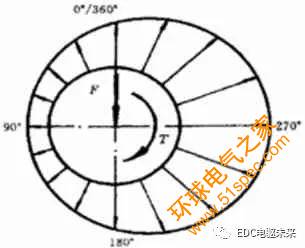

花键精度、花键配合的侧隙、止口配合的间隙、止口与轴承位的同轴度设计不合理,则会使减速器轴和电机轴出现如图1 所示的偏心e,当大时,会使花键径向受力不均,如图3,使花键产生较大的弯矩。

图1 减速器与电机连接示意图

图2 花键只传递扭矩受力图

图3 花键不同心时受力图

其中主动齿轮所在轴的转速,单位为rpm;Z 为主动齿轮的齿数;

振动频率,单位为kHz。

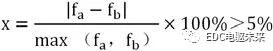

为避免在行车过程中,减速器内部齿轮啮合共振现象,则各对齿轮振动频率相互之间的差率应在5%以上。可通过以下公式计算验证:

其中,为某一转速时不同齿轮副产生的振动频率(前三阶)。公式含义为:振动频率中的较大值减去较小值,然后除以振动频率中的较大值所得的差率值应大于 5%,若计算结果小于 5%,则行车时,减速器存在共振风险,从而导致噪音的产生。基于此计算结果可进行齿轮齿数优化设计,避免后期减速器发生啮合共振现象。

图4 减速器能量图谱

3.2 轴串窜动量

在行车过程中,若出现正、反拖突然变化时,如紧急刹车时,轻点油门又收油门时,由于齿轮的轴向力突然改变方向,导致轴串窜动方向突然变化,若轴串的窜动量设计的过大,则会出现轴承撞击壳体的声音。通常对轴串装配时进行选垫设计,保证轴串窜动量在不考虑轴承游隙的情况下小于0.1mm。

4.减速器与电机连接精度对NVH 的影响

减速器总成一般通过花键和止口与驱动电机连接,如图1:

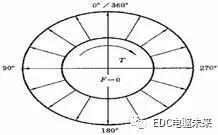

合理的设计可以使电机轴和减速器轴基本同心,花键径向受力均匀,只传递扭矩,如图2:

变速器轴和花键轴受弯矩作用时,会导致轴承受力变大,导致轴承损坏产生噪音。同时会导致齿轮啮合边频的出现,影响减速器NVH 水平,上图4 为某款减速器实车采集的能量图谱,其中21 阶为减速器输入轴齿轮啮合主阶次,从图上可看出,20 阶和22 阶异常,分析原因为减速器轴和电机轴不同心引起,故设计合理的减速器轴和电机轴配合精度至关重要。

5.悬架结构对NVH 的影响

减速器和电机组成电驱动桥,电驱动桥总成通过悬架结构固定到整车上。一般整车上常采用三点连接悬架结构。悬架结构带有减震设计,可有效减小电驱动总成振动的传递,对提高整车NVH 性能有利。同时可对噪声源使用隔音材料进行整体包裹,可明显降低噪音。

总结

总之,接收点噪声=噪声源×传递路径,所以提高NVH 性能的方法就是控制噪声源的噪声,同时优化振动的传递路径。本文通过对影响减速器噪音的因素及影响振动传递的悬架结构进行了分析,希望对新能源减速器设计相关人员有所帮助。

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航