发布日期:2022-10-09 点击率:87

随着电动汽车行业的快速发展,电机也朝着高效率高功率密度的方向不断提升,电机的转速也在不断加大。为了顺应电机的发展趋势,与之匹配的减速器的输入转速也在不断提高,最高输入转速需求已经达到15000rpm~20000rpm,这对于高速齿轮传动的NVH提出了巨大的挑战。本文主要分析研究某电动汽车高速减速器NVH问题,并进行相关优化验证。

问题分析

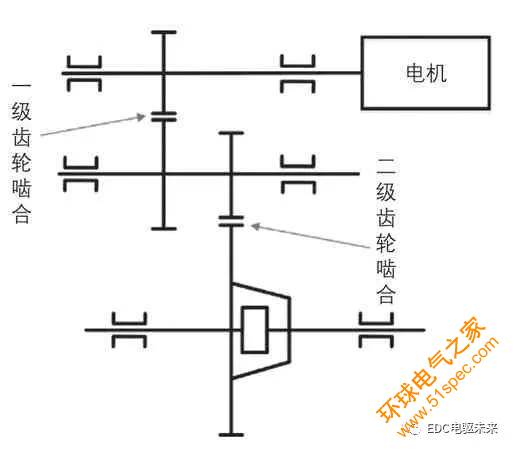

某电动汽车使用的电驱总成的电机最高输出功率为150kw,最大输出扭矩310Nm,最高输出转速为16000rpm,整车行驶过程中反映在全油门加速过程中全转速存在齿轮啸叫,尤其在电机输出转速为5500~7500rpm最明显,不可接受。该电机匹配的是一款高转速单档减速器,采用的是两级齿轮传动,结构如图1所示。经过声学数据采集分析(如图2),确定齿轮啸叫的阶次为21阶,属于减速器一级齿轮啮合阶次,能量最大的区域在减速器输入轴5500~7500rpm,与整车反映的啸叫问题完全一致,需进行高速齿轮NVH优化。

针对该NVH问题,从齿轮啮合激励和传递路径两个方面进行排查分析。齿轮啮合激励方面,根据问题段的扭矩工况检查齿轮的啮合区是否合理,同时根据问题段的转速工况检查齿轮轴系的扭振模态;传递路径方面,根据问题转速检查声辐射零件的模态。

图1 减速器结构简图

图2 FFT频谱图

优化改进

齿轮啮合优化

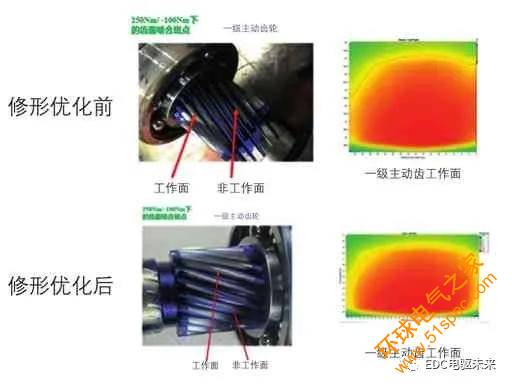

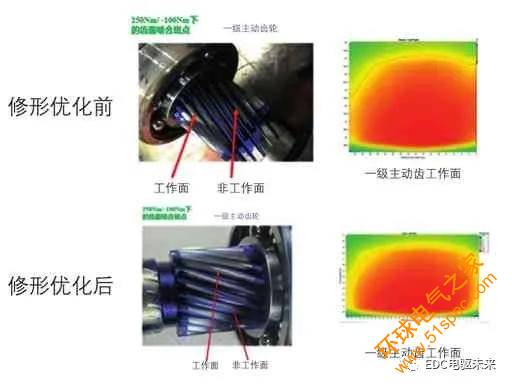

根据该电机外特性曲线发现全油门工况的扭矩输出总体较大,主要的问题转速段所对应的电机输出扭矩为180~280Nm,分析认为该扭矩段下齿轮啮合存在接触区偏载,传递误差较大,影响了齿轮的啮合平稳性。针对该问题,对一级齿轮啮合进行CAE接触分析及实际接触斑点试验,根据结果优化齿轮修形。齿轮啮合接触区如图3所示,修形优化前齿轮的啮合区存在偏载,修形优化后齿轮的啮合区居中无偏载。

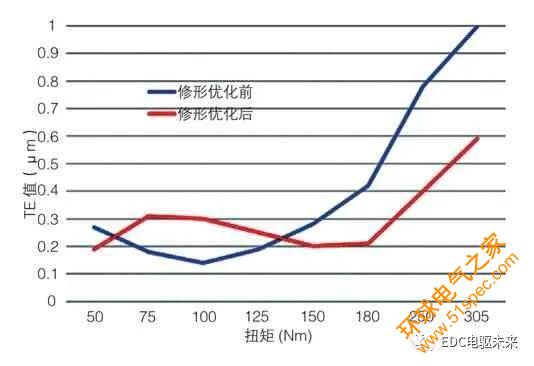

根据新的修形方案进行CAE仿真,得到修形优化前后的传递误差对比(如图4),优化后的齿轮传递误差在180~280Nm区间相对于优化前大大降低。

图3 齿轮啮合区接触分析及试验

图4 传递误差TE值

齿轮模态优化

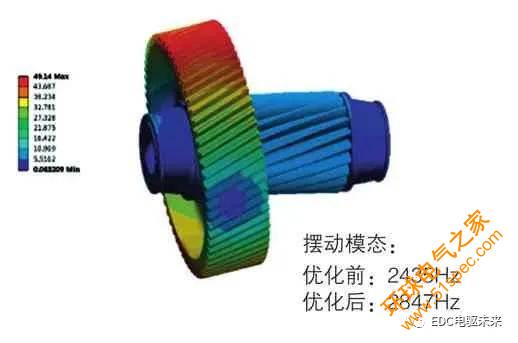

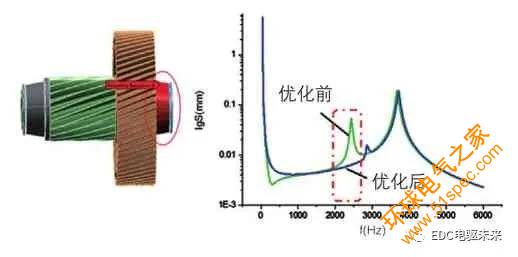

根据齿轮啸叫频谱图可以发现,齿轮啮合最大能量带出现在输入轴转速5500~7500rpm之间,对应的频率带为1925~2625Hz。经过CAE仿真分析发现一级从动齿轮在相应频率段存在轮辐摆动模态(如图5),对应的频率为2435Hz,这个摆动模态会影响到中间轴系统的扭振刚度,导致齿轮啮合在该频率附近发生共振,轴承的径向位移和振动增大,最终导致噪音放大。针对轮辐摆动模态问题,对齿轮轮辐结构进行设计优化,使轮辐相对于齿轮啮合齿宽更加对中,同时适当增加齿轮轮辐厚度,提高轮辐摆动模态。

通过对齿轮的结构优化,轮辐摆动模态从2435Hz提高到2847Hz(如图5),避开了问题频率带;轴承的径向位移在1925~2625Hz频率段内大大降低(如图6),优化效果明显。

图5 齿轮轮辐摆动模态仿真

图6 轴承径向位移频响分析

其它声辐射零件模态优化

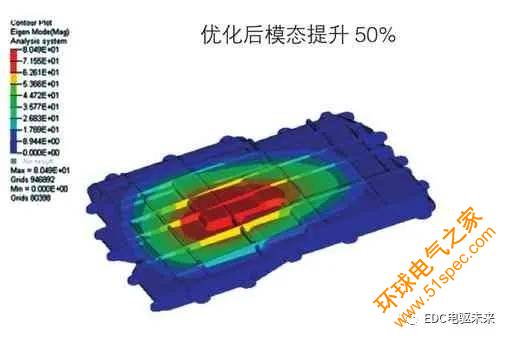

在优化齿轮激励的同时,针对电驱总成系统里振动及声辐射相关的传递路径也进行了仔细排查。结果表明减速器壳体的模态及轴承座刚度都符合设计要求,不会对齿轮振动和啸叫产生放大作用;但是电驱总成中的MCU控制盖板结构扁平且厚度太薄,整体模态偏低,会对噪音产生放大作用,需要进行基础模态增强优化。针对该问题,在现有MCU盖板结构的基础上优化了表面的加强筋设计,使盖板基础模态提升了50%(如图7),大大降低了盖板对声音的放大作用。

图7 MCU盖板模态仿真分析

试验验证

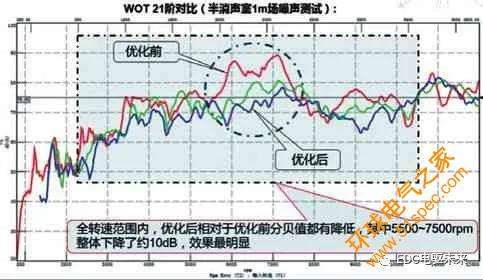

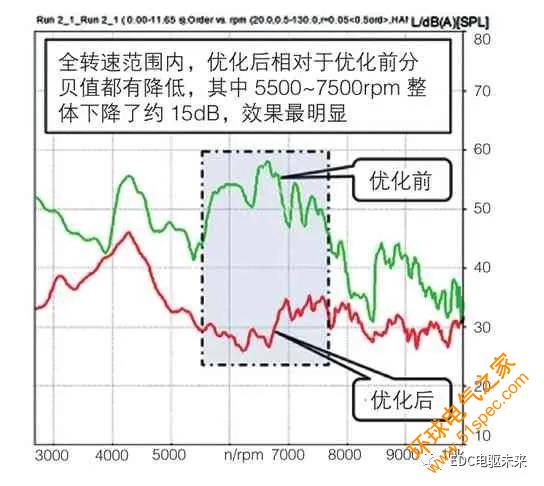

结合以上分析,将优化后的样件进行装机,并在半消声试验台架及整车上进行NVH测试。其中,台架NVH验证结果如图8所示,全转速段分贝值都有降低,其中5500~7500rpm优化效果最明显;整车NVH验证结果如图9所示,全转速段分贝值都有降低(整车隔音水平提高也有一定贡献),其中5500~7500rpm优化效果最明显,与台架结果完全一致。

图8 台架NVH测试(半消声室)

图9 整车NVH测试(车内主驾)

结语

通过以上优化及验证,高速减速器的NVH水平得到了大幅提高,获得了整车用户的认可,同时也为国内电动汽车高速减速器NVH性能优化积累了经验。

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航