发布日期:2022-10-09 点击率:73

日本 NeDo 研究所和 MaGHEM 的研究人员正在研究一种效率损失降低 40% 超高效电机。其采用了 HBM eDrive 测试系统测试并优化电机效率。

日本新能源和工业技术发展组织(NEDO)是全球领先的致力于新能源开发的公共研究机构之一。在最近的一个研究项目中,来自NeDo的研究人员与“MaGHEM”公司合作开发了一种“超级”电机,其使用新的磁性材料来降低其能量损失,其效率将比传统电机提高40%。

高效电机有着极为广泛的应用,从家用电器,工业机械、汽车等。

问题

NeDo 和 MagHEM(日本)研究人员正在研发一种能量损耗减少40%的高效电机。以前的效率测试系统不能实时提供同步数据,而这是开发电机的重要前提。通过 HBM eDrive 测试系统,测量值和计算可在几秒钟内获得。

结果

高效电机开发的第1阶段已经完成。现在是第2阶段,目标是进一步进行小型化。

能量损失减少 40% : 日本 NEDO 高效电机采用 HBM eDrive 测试系统

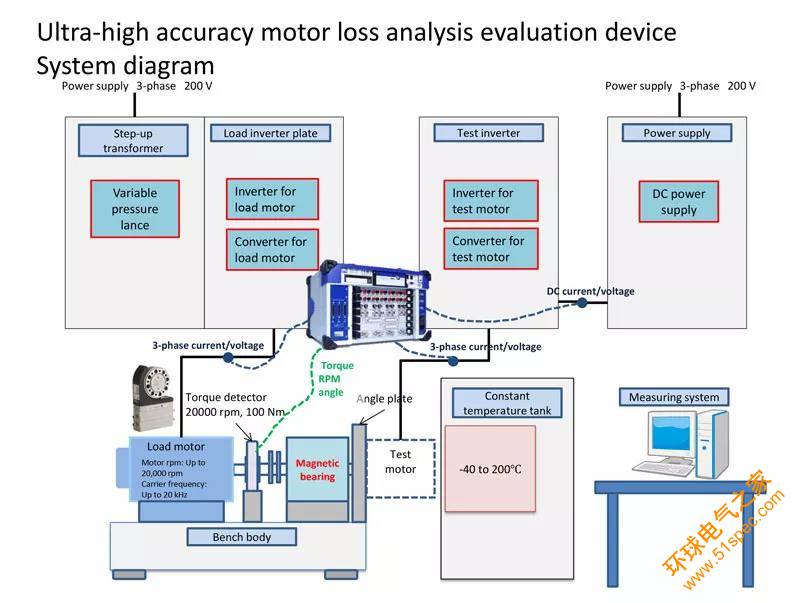

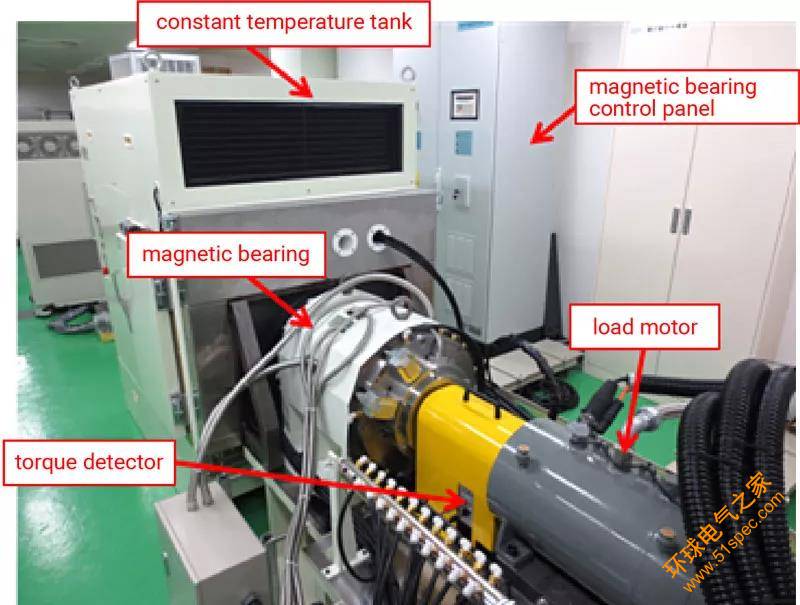

Nedo/MaGHEM 开发的超高效电机与磁轴承测试平台使用 eDrive 测试系统进行电气效率测量。在传统测试系统中,同步测量是困难的,因为它是用扭矩传感器、功率计等多个测量仪器来完成的。而通过 eDrive 测试系统,不仅所有测量都是同步进行的,并且能够实时计算和观测多个测量参数和波形,如磁通量和扭矩波形以及多种计算波形,如铁损分离等,从而显著提高测试效率。

由于铁损分离需要在逆变器在开关频率范围内的数据,因此高速采样是必要的。然而传统的功率计采样相对较慢,无法捕获用于研究转矩脉动或开关频率所需的高速区域数据。HBM eDrive 系统可以 2 MS/s 高速采集电压和电流信号,且可进行半周期功率计算。(电机转速高达 20000 rpm,开关频率为20 kHz,对于高频分量测量来说,高采样率是必须的。)

传统功率计只能根据一段时间内平均的计算结果进行分析,HBM eDrive 系统分析基于采集获得的所有原始数据(瞬时数据),因此分析速度和精度都大大提高。所采用的 1000 V 输入卡可以直接测量高电压,使用更方便。另外,无需在时间轴显示和FFT显示之间进行切换,可在同一屏幕上检查输出。

(*) (*)Nedo/MaGHEM研究人员目前致力于开发新的高性能磁体,并通过测试来评测软磁材料和电机开发成果。与传统电机相比,新的高效电机功率损失减少 40%。

图1:高精度电机整体损耗分析,评价体系测量点。

图2: 超高精度电机损耗分析评估装置

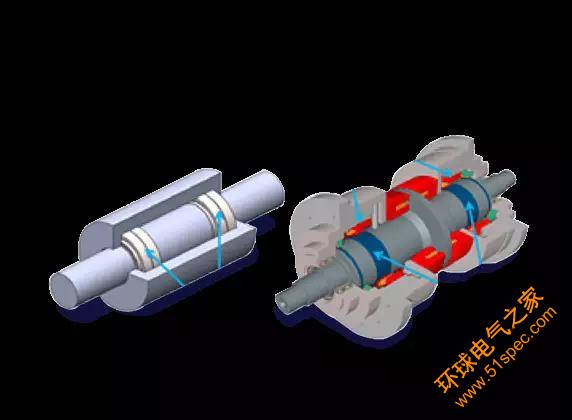

图 3: 新开发的磁轴承

NEDO

日本新能源和工业技术发展组织 (NEDO) 是由日本政府,大学和工业组织共同创立的,致力于解决能源和全球环境问题的同时,并增强日本产业竞争力。

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航