发布日期:2022-04-22 点击率:88

在电动车系统中,整车控制器相当于整车的大脑,接受驾驶员信号,分析驾驶员意图,输出相应指令给各个子系统,电动车整车控制策略相对电池管理系统,和电机控制器而言,要简单很多,没有很复杂的算法,绝大部分是逻辑判断。因此整车厂而言,开发三电系统中的的电控系统,整车控制器是最容易的切入点。大部分国内主机厂对电池系统,和电机系统的理解没有Tier 1供应商深入,因此电池和BMS,电机和电机控制一般都是由供应商提供。随着主机厂对整车控制理解的不断深入,对子系统的掌控的欲望也比较强烈,VCU开始想干以前电池系统或者电机系统的事情,整车控制器与BMS等控制器开始有了功能的耦合。本文主要讨论VCU与BMS之间某些功能分配。

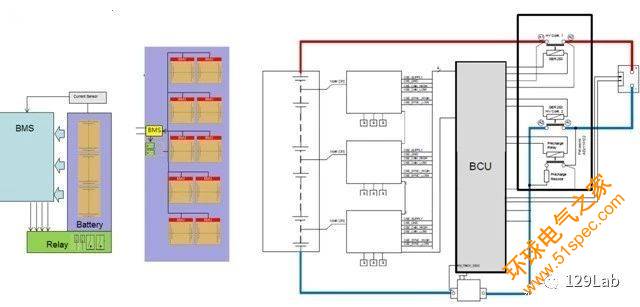

笔者之前讨论过GM Bolt集中BMS的架构,GM的PHEV和EV中,GM将传统BMS中继电器控制,热管理,绝缘检测等功能部署到了整车控制器中。

目前国内电芯厂给主机厂供货时,通常电池和高压配电盒是打包,高压配电箱本身没什么技术含量,而且容易出问题。因此电芯厂的BMS负责整个电池包所有的功能,继电器控制检测,绝缘检测等。

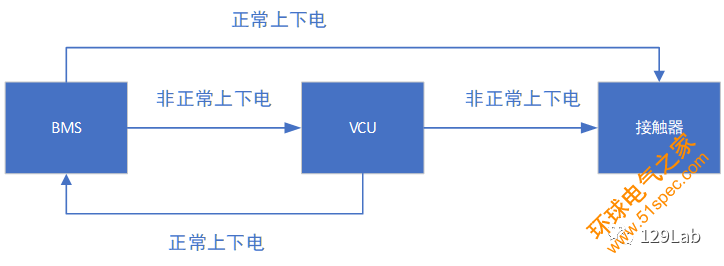

这两种方案各有优劣,GM这中方案中,VCU控制所有继电器。从执行时间角度来考虑,通常而言,正常上下电情况下BMS需要接受VCU闭合/打开指令,才能执行相应动作,如果VCU直接控制,通讯链路就短了很多;但是在非正常情况下,比如电池过温,过压等,需要BMS先发送相关信息给VCU,VCU再执行相应的动作,尤其是BMS是主从架构情况下,整个通讯链路更长,DC充电控制亦是如此。这样的处理方式有点违背常理,正常上下电,可以接受稍微时间长点,而非正常下电,时间越短越好。

从功能安全角度来看,一个正常的信息链路,包括传感器,控制器,执行器。

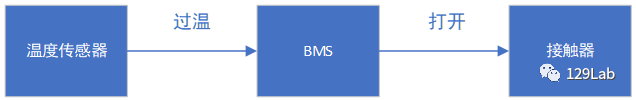

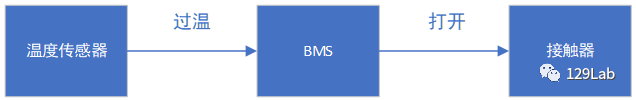

对于安全目前过温而言,绝大部分BMS的处理方式如下,温度传感器将过温信息传递给BMS,BMS分析后,打开继电器。整个信息链路简单明了,功能安全分析时,也相对容易。

而如果由VCU控制继电器,信息链路就有电冗长,功能安全分析,需要将BMS和VCU结合起来分析,而通常这连个控制器开发工作至少是两个不同的组,甚至不同的公司,功能安全分析时,配合起来就挺麻烦的。

在开发系统中,各个子系统之间的耦合越少越好,软件模块和硬件模块才能更容易的模块化。

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航