发布日期:2022-04-20 点击率:113

引言

某生物质电厂的锅炉型号是Hx220/9.8-Ⅳ1,是高温高压、单汽包、汽水自然循环、平衡通风锅炉,露天布置:锅炉采用循环流化床燃烧技术:循环物料分离采用绝热式旋风分离器。设计燃料是校树的皮、叶、根、枝,木材边角料,甘蔗叶、渣,其他农林废弃物等。

1掺烧对锅炉运行工况的影响

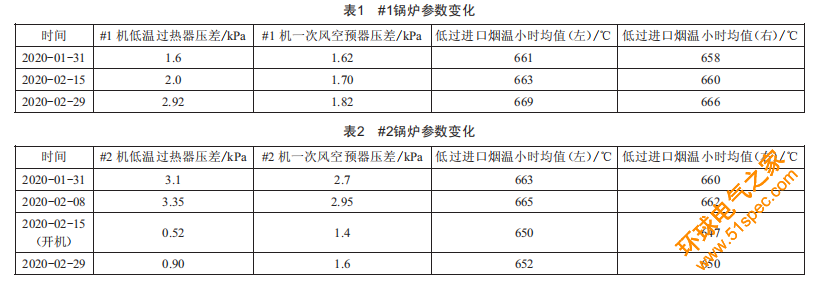

根据甘蔗渣掺烧工作安排,2020年1月至3月进行了甘蔗渣掺烧试验。从2020年1月20日起,#1炉开始配烧甘蔗渣,配烧比例从2V至10V逐步增长,并保持10V配比运行,这个阶段,由于掺烧比例小,锅炉参数正常,没有发生明显变化,机组负荷率100V:从1月25日起,#1炉配烧甘蔗渣比例逐渐提升,至2月2日,比例升至15V,此阶段,#1炉出现某些床温测点温度偶尔偏高及低过入口烟温轻微偏高的现象,负荷率100V,但随着燃料混合更加均匀,床温及低过入口烟温都得到了控制,参数基本正常:从2月3日起,#1炉配烧甘蔗渣比例由15V逐渐提升至20V%30V,#1炉于2月13日稳定在30V左右的比例配烧,#2炉从2月16日起稳定在30V左右的比例配烧,此阶段,两台炉的负荷率仍为100V以上,锅炉的正常带负荷能力未受影响,甘蔗渣配烧带负荷效果良好,但大比例掺烧甘蔗渣导致锅炉参数明显发生变化,如表1、表2所示。

由表1、表2数据可见,随着甘蔗渣掺烧时间延长,特别是掺烧比例升至30V后,两台炉的低过区域压差上升速度明显加快,#1炉从1月31日的1.6kPa上升到2月29日的2.92kPa:~2炉1月31日为3.1kPa,2月8日停机前为3.35kPa。空预器压差上升速度变化不大,~1炉1月31日为1.62kPa,2月29日为1.82kPa:~2炉1月31日为2.7kPa,2月8日停炉前为2.95kPa。

低温过热器入口烟温随着甘蔗渣配烧量的增加,有明显的上升趋势。从历史数据来看,自2月20日起,随着时间积累,掺烧30%甘蔗渣的~1炉低过入口温度超过690℃的次数及时间越来越多,低过压差上升越来越快:2月份两台炉排烟温度分别为~1炉148.61℃和~2炉136.89℃,#1炉排烟温度比1月(129.86℃)上升约19℃,主要原因是#1炉配烧甘蔗渣比例较大,入炉燃料水分上升造成排烟温度上升,#2炉排烟温度不高是因为2月15日刚启动。

2大比例掺烧(甘蔗渣30%)对锅炉安全运行的影响

2020年3月1日,#1炉低过区域爆管,停炉后检查发现爆管原因主要是低过区域积灰及结焦形成不均匀堵塞,在局部形成烟气走廊,从而造成烟气冲刷。#1炉修复于3月7日并网成功,3月18日#1炉再次发生高过爆管停炉,3月19日设备部、生产经营部技术人员进入#1炉内进行检查,发现整个高温过热器有2/3高度的屏与屏之间被灰渣结焦堵死,高温过热器仅存1/3的下部流动空间容烟气通过。现场堵焦情况如图1所示。

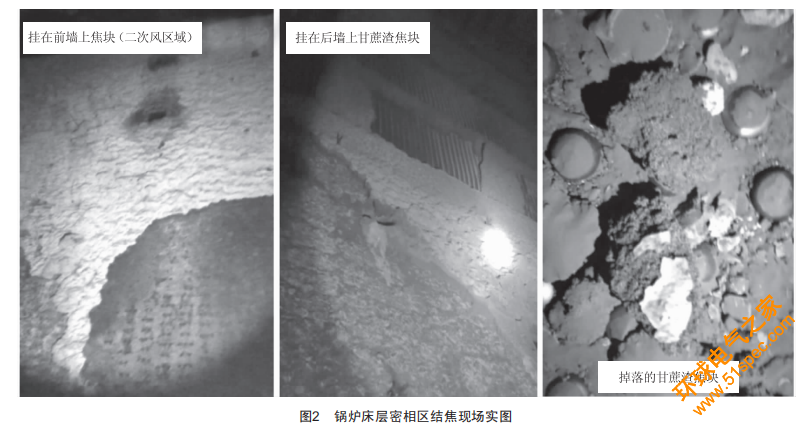

在锅炉床层密相区内衬上部的四周水冷壁面结焦比较严重,检查焦块为碳化物形成,类似蜂孔型焦炭,焦块易碎质轻,内部熔融现象不明显,与高温结焦特征不同,与甘蔗渣结灰的特性相似,如图2所示。

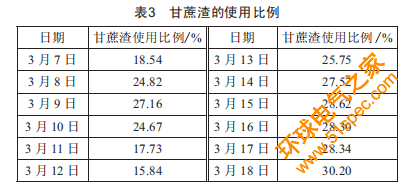

此次高过爆管的原因为高温烟灰在高温过热器屏与屏之间大面积结焦,堵塞烟气的正常流通,在高温过热器底部结焦量少的部位形成烟气走廊,过量的烟灰冲刷磨损造成高温过热器多处管壁减薄、机械强度不足而爆管,究其根源是甘蔗渣使用比例过大,两台炉分别于2月13日和2月16日掺烧甘蔗渣量达到30%。根据燃运分部的"每天燃料进、耗、存统计表",#1炉3月14日至18日甘蔗渣的平均使用比例达28.6%,如表3所示。

3月8日,#1机组在并网带负荷一天后即开始配烧甘蔗渣,在开炉后的第二天(3月8日)下午就造成排渣口堵塞,在捅出的杂物中发现有黑色的类似甘蔗渣粘结形成的低温焦块。

3掺烧存在的问题和不足

(1)对甘蔗渣的燃烧特性认识不足,风险评估不深入,对大比例水分偏高(55%左右)的甘蔗渣入炉造成燃烧后移的后果估计不足,片面扩大甘蔗渣掺烧比例。

(2)掺烧混料管理工作不细致,甘蔗渣掺配、混料均匀性不够,料仓偶尔出现甘蔗渣分层现象,大量甘蔗渣短时间集中进入锅炉引起过热器粘灰结焦,低过压差上升过快。

(3)运行人员对掺燃甘蔗渣的燃料调整经验总结不够,甘蔗渣属于季节性燃料[3],不利于运行人员长期摸索总结甘蔗渣燃烧调整经验,未能形成成熟的针对甘蔗渣的调整经验。

(4)没有甘蔗渣燃烧特性试验数据作为指导,按照日常控制的床温、排烟温度、氧量对大量掺烧甘蔗渣的工况进行调整,当出现结焦造成冷渣器堵塞、排烟温度升高等情况时,未引起警觉和重视,未能及时采取正确的应对措施。

(5)一、二次风量搭配不够科学合理,参数控制不到位,未能通过风量调整控制床温及炉膛出口烟温等参数在理想范围内。

(6)两台机组技改后燃烧特性发生变化,床温普遍增高,对于甘蔗渣掺烧有一定影响。

(7)配烧甘蔗渣时,大量打包甘蔗渣用的绳索没有有效清理,导致缠绕给料设备引起的给料系统设备运行异常情况较多,对机组稳定性有明显影响。

4甘蔗渣配烧经验及优化建议

4.1甘蔗渣配烧经验

甘蔗渣呈碎末状,水分较高(湿),密度较轻,燃烧稳定性差,比较耗氧,集中进入高温炉膛瞬间锅炉正负压波动快速频繁,燃烧容易后移;燃烧温度稍高时容易结块甚至结焦,粘黏受热面,堵塞通流面;环保参数容易波动;包装绳索容易缠绕,导致给料系统设备运行异常,影响下料稳定性等。

4.2优化建议

(1)甘蔗渣配烧比例:取决于所用甘蔗渣本身品质(水分和热值的高低,是否淋过雨)以及与什么燃料配烧,建议在保证合理的树皮配烧量前提下,甘蔗渣尽量与木边皮、干碎树头这些稳定性较好的木质类干料掺配使用,通过合理搭配使混配后入炉燃料整体水分稳定在45%~50%,热值稳定在2000~2300kJ/kg。

(2)混料必须做到24h混合充分均匀,杜绝和避免短时间内大量甘蔗渣进入炉膛的不稳定行为,建议在料场混料、上配料口区域加装高清摄像头,以实现录像功能,同时联网至值长电脑及运行部管理人员电脑,实现24h实时监控混料、上配料操作,出现问题时能通过录像回放查找具体原因。

(3)机组刚启动期间没有完全恢复外循环正常运行状态时,不能急于配烧甘蔗渣燃料,建议带满负荷运行72h后才开始配烧。

(4)配烧甘蔗渣期间,严格按照部门要求控制氧量参数符合规定要求,严格控制锅炉燃烧各温度参数在规程规定范围,建议主要参数控制为床温最高不超过880℃,控制炉膛出口烟温及返料器温度不超过800℃,低过入口烟温不超过680℃。参数超过以上范围应降负荷控制,并暂停配烧甘蔗渣。

(5)配烧甘蔗渣期间,建议保持炉膛床压在9.0kPa以上运行,采取加大一次风量(8.5~9.5万m3/h),适当节流二次风门以降低二次风量、提高二次风压的措施,使二次风穿透性更强[4],辅助控制燃烧达到较理想的床温运行。

(6)配烧甘蔗渣期间,建议每天置换一定的新床料,保持锅炉床料有效性,在机组长周期运行(60天)后期,结合循环流化床锅炉流化态会逐步变差的特性,应考虑减少甘蔗渣配烧量,维持整体燃烧稳定性。

(7)配烧甘蔗渣期间,要始终对锅炉运行参数的变化过程进行分析,主要参数发生变化时要有警惕性,及时开展参数追踪并分析清楚具体原因,及时采取对应措施。

(8)配烧甘蔗渣期间,出现低过压差上升过快、过热器温度偏差增大或排烟温度异常升高等情况时,建议适当增加低过区域、高过区域吹灰次数,采取以上对应措施仍然无法维持正常工况运行时,应该停止配烧,结合运行实际参数变化情况进行专业分析,找出更好的配烧办法后再继续配烧。

(9)打包甘蔗渣所用的绳索必须采取有效措施尽量清理干净,避免绳索缠绕给料设备引起给料频繁异常。

5结语

入炉甘蔗渣的形状、水分、密度、掺烧比例和混料是否均匀等都对锅炉的床温床压、飞灰含量等有很大影响,因此在配烧甘蔗渣期间,要始终对锅炉运行参数的变化过程进行分析,并根据这些重要参数的变化做出相应的运行方式及混料方式的调整。

下一篇: PLC、DCS、FCS三大控

上一篇: 变电站直流回路智能诊