发布日期:2022-04-20 点击率:56

引言

乙烯、丙烯等低碳烯烃作为工业基础原料,对国民经济的发展起着强大的支撑作用,同时乙烯和丙烯的产量也是衡量一个国家石化工业发展水平的重要标志,因此乙烯装置在石化工业中具有特别重要的地位。长期以来,乙烯装置的绝大部分设备已经实现国产化,但核心设备"三机"(乙烯压缩机、丙烯压缩机、裂解气压缩机)以及驱动汽轮机的国产化历程却非常缓慢,其生产技术一直为国外几大公司所垄断。目前全球最大的乙烯装置为2014年广东惠州120万t/a乙烯装置,而120万t/a以上乙烯装置在国际上尚属空白。丙烯压缩机用汽轮机处于整个乙烯装置工艺流程的上游,由于没有备机,对机组的性能要求非常高,机组必须满足安全、稳定、长周期运转需求,一旦出现问题,不仅丙烯装置会停产,而且以丙烯为原料的下游装置都将停产。

此次针对年产150万t乙烯装置丙烯压缩机用汽轮机的国产化问题,杭州汽轮机股份有限公司充分吸收了以往上海石化年产70万t乙烯三机压缩机用汽轮机、茂名石化年产80万t乙烯裂解气压缩机用汽轮机、天津石化年产100万t乙烯装置裂解气压缩机用汽轮机的成功经验,进一步进行改进创新,并严格执行API标准。该项目因进汽参数高,进汽量大,抽汽压力高,抽汽压力变化范围大,针对可能出现的问题,专门设计了新型调节气阀结构、压力保护措施以满足机组需求,保证其稳定运行。

1性能参数

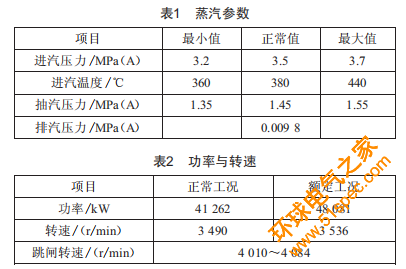

该汽轮机采用常压抽汽冷凝式结构,其主要的蒸汽参数如表1所示,功率与转速参数如表2所示。

2主要结构方案以及新技术

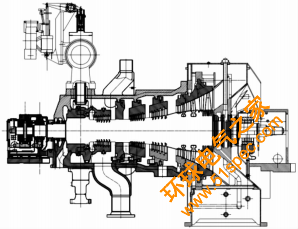

该汽轮机组是目前国内乙烯领域功率最大的丙烯压缩机用汽轮机,汽轮机型号为ENK80/3.0,采用全周进汽、双层平台布置方式,其结构剖面图如图1所示。

图1汽轮机结构剖面示意图

本文所述汽轮机整个汽缸为水平剖分面结构,上下缸用法兰面和螺栓连接。汽缸分外缸和内缸,外缸由铸造式前汽缸及焊接式排汽缸组成,二者通过垂直中分面相接:内缸由两半进汽室和导叶持环组成,采用双层缸结构,可把原单层缸承受的巨大蒸汽压力分摊给内缸和外缸,减少了每层缸的压差和温差。转子为整锻钢结构,调节级是冲动式叶片,中间转鼓级为反动式直叶片,低压级为扭叶片,均为不调频叶片。直叶片叶根、型线部分及围带三者由整块材料铣成,扭叶片顶部节距大,叶型薄,采用拉筋结构。转鼓级叶根为倒T型,调节级和末级为叉型。喷嘴安装在两半内缸内,导叶由型材铣制成型,再经过加工而成,导叶叶根为钩型。导叶成组安装在导叶持环上,铆接围带,导叶持环再安装在汽缸上。汽轮机前后径向轴承为可倾瓦轴承,推力轴承采用自平衡型可倾瓦结构型式。

2.1汽轮机调节汽阀结构设计

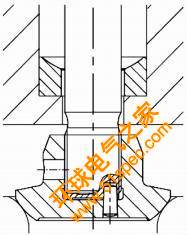

直拉式汽轮机调阀结构如图2所示,开启阀碟,需要提供能够克服阀碟前后压差的提升力。图2所示阀碟前压力为新蒸汽压力3.5'MP,阀后压力在汽机未开启时几乎为零,提升力相当于蒸汽作用在阀碟及阀座接触面上的压力。对于该机组,由于蒸汽流量大,阀碟直径较大,阀碟接触面直径约为a1977,所需提升力FmP×s≈a=6===N,直拉式油动机在杠杆比最大的情况下仍然难以拉动。

图2直拉式调阀结构

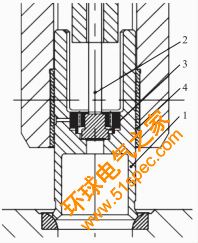

为此,该汽轮机调节汽阀结构的设计采用卸载阀形式,如图3所示,阀杆2前端带有一个预启阀。启动时,阀杆2提升,会先开启预启阀,再开启阀碟a。预启阀上蒸汽由阀套4和阀碟a之间的间隙泄漏而来,其压力低于新蒸汽压力,预启阀后压力在汽机未开启时几乎为零。预启阀的接触直径为5=77,因此按新蒸汽压力计算所需提升力FmP×s≈6861N,常规油动机即可满足。预启阀开启后,卸载腔与阀座3通道连接,由于预启阀上卸载孔的通流面积大于阀套4和阀碟a之间的间隙面积,阀碟上部蒸汽压力立即降到与阀后基本相等,此时再开启阀碟,则所需提升力较小。

a一阀碟:2一阀杆:3一阀座:4一阀套。

图3卸载阀结构

2.2压差保护装置改进

常规的压力保护只对单点的压力值进行限定,存在一定的不足,为保证汽轮机在较宽的压力范围内安全稳定运行,现对压力保护进行改进,采用压差保护措施。在危险级组(内缸与溢流阀)后设置压力监测点PR、PEa,如图4所示,利用压差变化范围,即AP(PR-PEa)限定机组的报警值、跳机值,并绘制压差保护曲线,如图5所示。压差保护装置可避免由于单点压力值超出范围而引起的报警甚至跳机,亦可避免一条管线上有多台汽轮机时,一台故障跳机、抽汽量变化范围大而引起其他机组联锁跳机的情况。

相较于常规的压力保护措施,压差保护可以大大降低机组跳机的概率,扩大机组的运行范围,保证此丙烯压缩机组能够长周期稳定可靠运行。

3结语

某石化化工a5=万t/P乙烯装置为目前全球范围内最大单线乙烯装置,同时驱动丙烯压缩机用汽轮机是有史以来全球功率最大的乙烯装置丙烯压缩机用工业汽轮机。丙烯压缩机用汽轮机作为整个乙烯装置流程中的核心动力设备,是我国大型乙烯装备国产化的又一次重大技术突破,填补了超大型乙烯装置动力设备国产化的空白。本文针对该汽轮机研制过程中基于机组进汽参数高,进汽量大,抽汽压力高,抽汽压力变化范围大等特点采用的一系列新方案、新结构进行了总结,比如采用卸载阀形式的调节汽阀、压差保护措施等。这一系列改进和创新,减少了非机组安全问题导致的停机情况,保证了丙烯压缩机能够长周期稳定可靠运行。

综上所述,该项目的成功研制,不仅实现了首台年产150万t级乙烯装置丙烯压缩机用汽轮机的研制目标,还积累了大量的工程经验,为后续研制工业应用中更大规模等级的乙烯装置用汽轮机奠定了基础。

下一篇: PLC、DCS、FCS三大控

上一篇: 电动汽车电池管理中的