发布日期:2022-05-20 点击率:32

一、系统介绍

传统的仓库管理,一般完全由人工实施仓库内部的管理,效率极其低下。目前大多数仓库管理数据资料已开始采用计算机数据系统管理,但数据还是采用先纸张记录、再手工输入计算机的方式进行采集和统计整理。这不仅造成大量的人力资源浪费,而且由于人为因素,数据录入速度慢、准确率低。因此,创羿科技基于RFID技术,提出了RFID智能化工厂仓库管理解决方案,对仓库到货检验、入库、出库、移库移位、库存盘点等各个作业环节的数据进行自动化的数据采集。

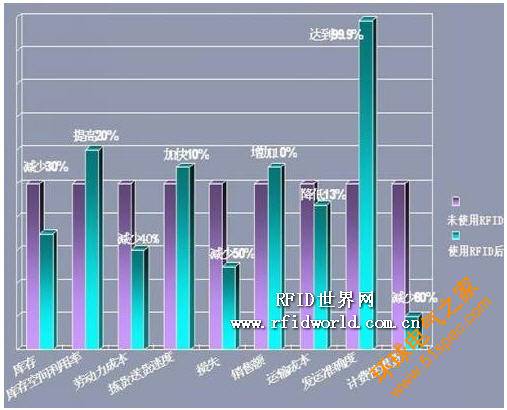

二、系统优势

与传统仓库管理相比,RFID智能化工厂管理系统有几大优势:

如图所示:

1、增加库存利用率

因为要进行定时盘库,合理摆放袋装橡胶粒有利于仓储管理员盘点货物,并且比起传统仓库乱堆乱放更增加了库存利用率,节约库存成本。

2、减少劳动力成本

与传统仓库管理相比,使用RFID后的仓库管理系统更加智能化,人为工作部分减少,并大大减少了出错率,是劳动成本大幅下降。

3、加快拣货速度

传统的仓库管理,如遇到需要拣货出货的情况,往往是靠人为去找到货物再出库,由于货物摆放凌乱,很难找到想要的货物,这样不仅增加了出货时间,就算找到了也会出现,因为管理者的疏忽出现拿错货物的现象,而利用RFID技术后,管理者手持PDA对货物进行扫描后再出库,减少拿错和乱找货物现象,加快拣货速度,减少出库时间。

4、提升发货准确度

利用手持PDA找到相应货物后,将袋装橡胶粒放在带有有源标签的托盘上(或车辆),只要经过门口的读写器时,托盘上(或车辆)的货物就会全部读到,如:数量、质量、出库人等。有效提升了发货速度和准确度。

5、减少各方面成本,提升企业效益

与传统的仓库管理相比,利用RFID技术不仅减少了库存成本,运输成本等损失,更提升了企业效益。在拣货,出库时的快速准确,有利于给企业树立一个保质保量,准时出货的良好形象,提升了企业信誉度。

三、系统原理

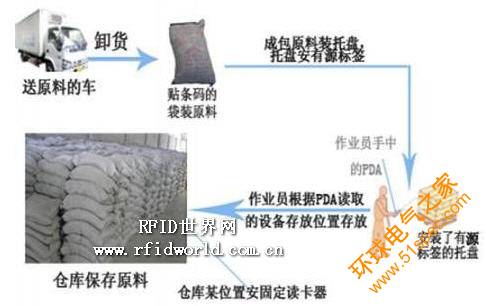

1、入库

根据橡胶粒的种类用包装袋分别进行包装,在每个包装袋上贴上无源标签,无源标签对应的ID号会记录相关信息(如:重量、质量等); 在托盘(或车辆)上贴上有源标签,标签ID记录的信息为:袋装橡胶粒数量、重量、质量等; 在仓库大门安装两个固定式读写器,门内为A读写器,门外为B读写器,当装有货物的托盘(或车辆)入库时,B读写器先读到标签信息,则证明是入库,反之依然; 读写器将读到的信息(入库时间、袋装橡胶粒数量、质量、重量等信息)通过GPRS或网线传输给系统终端,进行记录。

2、出库

将入库后分好类的袋装橡胶粒合理摆放,给每类袋装橡胶粒配上一个有源标签,标签对应的ID号会记录如:此处袋装橡胶粒的数量、重量、质量等信息; 当需要调用某类橡胶粒时,仓库管理员可先根据仓库内安放的固定式读写器进行区域判定,然后手持PDA进行查找,具体是哪些质量,哪些日期入库的袋装橡胶粒需要被调用; 将找到的货物放到托盘(或车辆)上,给托盘(或车辆)配置一个有源标签,标签对应的ID号将记录如:袋装橡胶粒数量、质量、负责出库人等信息; 出库时,门口的固定式读写器将记录出库时间、数量、质量等信息给终端上位机并进行记录。

3、移库

登录系统软件终端,将要移库的袋装橡胶粒具体位置和目的位置找到; 仓库管理者使用PDA,到达指定位置后,扫描袋装橡胶粒的无源标签,找到需要移库的目标; 把货物运到目的库位,货物送入库位,修改库位标签内容并通过GPRS向现场系统发回移库作业信息。

4、盘点

在仓库内根据固定式读写器识别距离进行布点配置,保证区域内读写器能读到周围多有的有源标签信息,当发生出库入库,或者需要进行盘点时,读写器可以将读取到的信息通过GPRS或网卡传输给系统终端,进行盘点。仓库管理员也可以用手持PDA进行盘点。

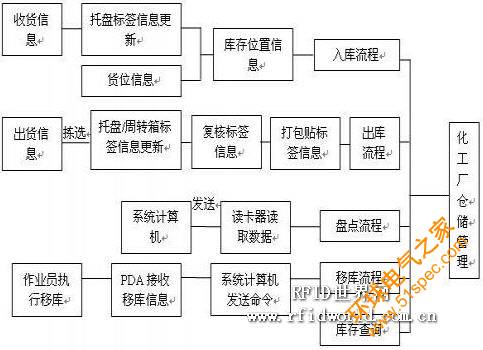

四、系统流程

RFID智能化工厂仓库管理的主要作业流程过程如下:

1、入库(进货检验)

1)收货检验

重点检查:

送货单与订货单是否一致; 到货物与送货单是否一致; 如果不符拒绝接收。

2)制作和粘贴标签

具体方法如下:

给橡胶粒分类包装,然后在每个包装上放一个无源电子标签,将信息写入无源电子标签中,信息包括:橡胶粒种类、名称、型号、重量,并且给每袋橡胶粒编号; 再是托盘,将安好无源标签的成袋橡胶粒,按照工作人员手中的PDA读取的入库地点进行托盘,在每个托盘上安一个有源的电子标签,标签中写入的信息包括:托盘中橡胶粒的基本信息、袋数、入库地点、入库人,每个托盘又分别按顺序编号;

3)系统自动分配库位,并逐步把每次操作的库位号和对应袋装橡胶粒编号传输到作业人员手中的PDA上;

4)作业人员运送袋装橡胶粒到指定库位,核对位置无误后把袋装橡胶粒送入库位(如有必要,修改库位标签中记录的袋装橡胶粒编号和数量信息);

5)PDA把入库实况发送给系统计算机,及时更新库存数据库。

2、出库

系统计算机发送出库计划; 作业人员PDA接收数据后,按数据终端提示,到达指定库位; 从库位上取出指定数量的袋装橡胶粒,改写库位标签内容; 货物运送到出口处,取下袋装橡胶粒上的无源标签; 向系统计算机发回完成出库作业信息; 更新中心数据库。

3、移库

.jpg)

移库作业流程如下:

登录系统软件终端,将要移库的袋装橡胶粒具体位置和目的位置找到; 作业人员使用PDA,到达指定库位; 从库位上取出指定数量的货物,并改写库位标签内容; 把货物运到目的库位,货物送入库位,修改库位标签内容; 向现场系统发回移库作业信息。

12

下一篇: PLC、DCS、FCS三大控

上一篇: 福建博欣防伪防防窜货