发布日期:2022-07-14 点击率:41

1 引言

随着电子组装技术的不断发展,电子设备的体积趋于微型化,系统趋于复杂化,高热密度成了一股不可抗拒的发展趋势。为了适应高热密度的需求,风扇、散热器等传统的散热手段不断推陈出新,新颖高效的散热方法层出不穷。在众多散热方式面前,区分各种散热方式的散热能力,从而选择既经济又可靠的散热方法成为设计人员极为关注的问题。本文针对风冷和水冷两种常用的散热方式,综合国内外文献中对这两种散热方式的研究结果,总结出这两种散热方式的散热能力,为热设计人员选择经济合理的散热方式提供参考依据。

2 各种传热方式的传热能力分析

各种传热方式传热系数的大致范围如附表所示[1]。对空气而言,自然风冷时的传热系数是很低的,最大为10w/(m2k),如果散热器表面与空气的温差为50℃,每平方厘米散热面积上空气带走的热量最多为。传热能力最强的传热方式是具有相变的换热过程,水的相变过程换热系数的量级为103~104。热管的传热能力之所以很大,就是因为其蒸发段和冷凝段的传热过程都是相变传热。

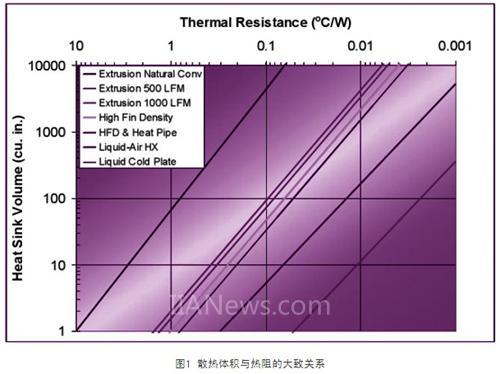

文献[2]给出了根据散热体积和热阻选择散热方式的参考依据,如图1所示。例如对于热阻要求为℃/w的散热方式,如果体积限制在1000in3(1in3=),可以选择风冷散热方式,但必须配备高效的风冷散热器;而如果体积限制在10in3,只能选择水冷的散热方式。

3 风冷

风冷散热方式成本低,可靠性高,但由于散热能力小,只适用于散热功率小而散热空间大的情况下。目前风冷散热器的研究热点是将热管与散热器翅片集成在一起,利用热管的高传热能力,将热量均匀地传输到翅片表面,提高翅片表面温度的均匀性,进而提高其散热效率。

空气强制对流冷却方式是目前电力电子元件常用的散热方式,其普通结构是散热器加风扇的形式。该结构虽然实施方便,成本较低,但其散热能力有限。以intel pentium 4 cpu()的冷却为例来说明普通风冷结构的散热范围。该cpu发热量约为55w,表面许可温度为70℃,芯片尺寸为12×12.5×,热扩散铜板尺寸为31×31mm。散热器加风扇的限制安装空间为80×60×50mm。manish saini对该种情况下普通风冷结构的最大散热量做了实验研究[4]。采用icepak模拟表明,31×31mm热扩散铜板的热阻和16×16mm的铜板均匀加热时的热阻相等。实验方法是以一块面积为16×16mm、均匀加热的铜板为热源,采用普通散热结构。研究结果表明,当cpu的表面温度为70℃,周围空气温度为35℃,在80×60×50mm的散热空间内,风扇采用顶吹形式时最大散热量为,采用侧吹形式时最大散热量为。根据该实验数据分析,风扇顶吹时的热源的最大热流密度为,侧吹时热源的最大热流密度为。

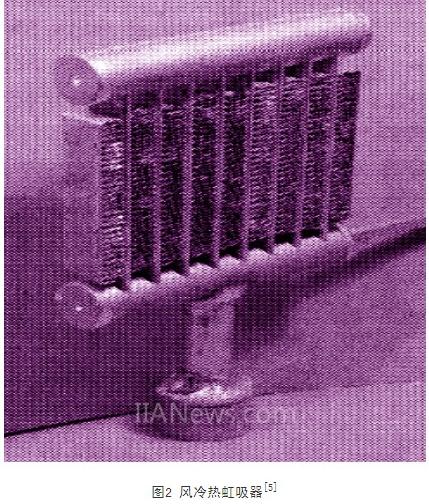

为了使风冷系统适应高热密度散热的新要求,热设计人员通过改变电子元器件的封装技术和形式、设计新型的风冷装置使风冷系统具有更广阔的适用范围。在改变封装形式方面,采用基片在上的倒封装技术制造的倒装芯片(flip chip)、直接利用印制电路板做基体的球栅列阵(bga)等手段都提高了封装模块的散热性能。在新型风冷装置的设计上,ralph ,shinnobu yamauchi[5]等人为电脑的cpu设计了一种名为风冷热虹器的散热装置(air-cooled thermosyphon),其结构如图2所示。该装置由热虹吸器和散热片组成,热虹吸器的管壳材料为铝,工质为r134a,散热片的迎风面积为75×90mm(16mm宽)。实验方法仍是对一块16×16mm的铜板均匀加热,实验结果表明,cpu表面温度在许可范围内时,铜板最大加热密度为39w/cm2,即采用该装置能从cpu上带走100w的热量,这是目前报道的散热能力最大的风冷装置。该装置的缺陷是安装方位只能取竖直方向,因为热虹吸器内没有芯体,液体只能依靠重力回到加热表面。

综合以上分析,如果以散热器底面热源的均匀热流作为风冷装置散热能力的标准,当受到散热空间的限制时,风冷装置的散热极限约为40w/cm2,如果不受散热空间的限制,提高风扇风量和增大散热器面积会使风冷系统的散热能力更高一些。设计人员可根据散热密度和散热空间的大小来选择合理的风冷装置。

4 水冷及其它散热系统

虽然风冷技术不断提高,但风冷本身受到散热能力的限制,随着热流密度不断提高,具有更大散热能力的水冷装置的应用将大行其道。根据附表,气体强制对流换热系数的大致范围为20~100w/(m2℃),水强制对流的换热系数高达15000w/(m2℃),是气体强制对流换热系数的百倍以上,水沸腾换热系数更高,可以达到25000w/(m2℃)。目前水冷装置的最大散热能力还没有得到研究。以下通过几种冷却装置的散热性能来说明水冷系统的散热能力。

现在对印刷电路板或者混和电路基片进行冷却的一种常用方式是将它们连接到采用空气或者液体冷却的冷板上[6]。冷板采用空心结构,通常内部为蜂窝状或者回旋状的结构形式。工质通常是水。冷却水通过强制对流冷却的方式将热量带走。水在管路内的流动根据雷诺数(re)的大小可分为层流、过渡流、紊流三种流态。文献[7]中给出了不同流态下努塞特数的经验公式,可作为计算冷板散热量的依据。对于冷板,使用者最为关心的是热阻和流阻两个参数。在设计过程中,设计者希望得到冷板热阻和流阻的关系,即在一定的热阻要求下,流阻越低越好,这二者之间的关系一方面通过设计者的经验得到,另一方面,还需要通过理论分析,目前,这方面的理论研究还不充分。

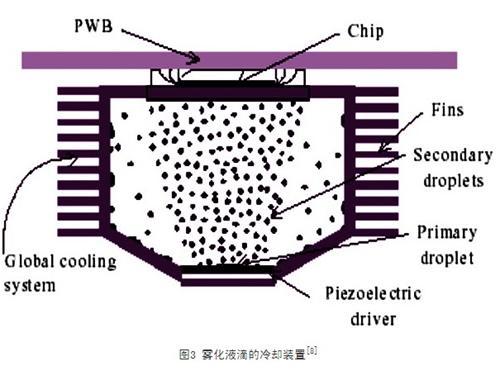

比强制对流冷却具有更大换热能力的是沸腾换热。目前人们已设计了多种冷却装置通过液体的沸腾换热来冷却高热流密度的芯片。heffington等人设计了一种由振动产生雾化液滴冷却加热表面的装置(vibration-induced droplet atmozation,vida)。装置结构如图3所示。该装置是一个四周装有散热片的封闭腔,腔直径为50mm,厚度为20mm。腔内底部装有压电致动器和少许液体(水或fc-72)。致动器振动产生雾状液滴,液滴飞溅到加热表面,在加热表面形成持续的液膜,同时液膜汽化带走热量。腔内的蒸汽被腔体外表面的散热器冷却形成液体,在重力作用下回到腔内底部。heffington等人实验研究的结果表明,如果腔体外表面采用风冷散热,加热表面温度为100℃时,该装置的最大散热能力为100w/cm2,如果采用水冷散热,其散热能力可达到200w/cm2。

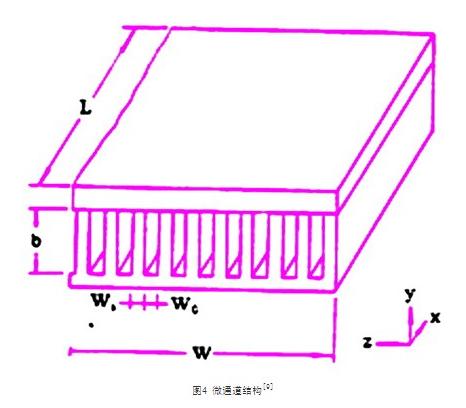

上世纪80年代中期,美国学者tucherman和pease报道了一种如图4所示的微通道结构。该结构由高导热系数的材料(例如硅)构成。通道宽(wc)和通道壁厚(ws)均为50μm,通道高宽比(b/wc)约为10。在底面(w×l)加上的热量q经过微通道壁传导至通道内,然后被强制对流的流体带走。由于微通道尺寸微小,通道内的传热规律与大尺度槽道完全不同。他们的实验表明当水的流量为10cm3/s,水的温升为71℃时,冷却热流高达790w/cm2。是目前散热能力最大的水冷装置。

微通道的出现适应了不断增高的微电子芯片热流密度的冷却需要,无疑它在其它领域作为高效紧凑的换热器或冷却装置也拥有广阔的应用前景。

综合以上水冷装置的介绍分析,可知其散热能力比风冷装置高出1~2个数量级,而且其散热能力还没有被充分挖掘,随着热流密度的不断高涨,其应用将会越来越广泛。

5 结束语

本文综合国内外文献中对风冷和水冷两种常见散热方式的研究结果,总结出这两种散热方式的散热能力和适用范围,为热设计人员选择经济合理的散热方式提供参考依据。

(1)受到散热空间限制时,风冷系统散热极限约为40w/cm2。如果不受散热空间的限制,提高风扇风量和增大散热器面积会使风冷系统的散热能力更高一些。

(2)水冷系统的散热能力比风冷系统高出1~2个数量级,其散热潜力还未得到充分挖掘,目前水在微通道内强制对流的冷却方式是水冷系统中具有最大散热能力的方式,其散热能力可达790w/cm2。

参考文献

[1] 杨世铭。 传热学[m]。 北京:高等教育出版社,1997.

[2] sukhvinder kang,cooling technologies for power electronics,report in xi’an jiaotong university, 2009.

[3] intel pentium 4 data sheet, table 37, p93,january 2002.

[4] manish saini, ralph .heat rejection limits of air cooled plane fin heat sinks for computer eighth intersociety conference on thermal and thermo-mechanical phenomena in electronic .

[5] ralph , shinobu yamauchi, et heat sink concept for high power heat transactions on components and packaging technologies, volume: 25 issue: 4,dec 2002.

[6] 胡志勇。 当今电子设备冷却技术的发展趋势[j]。 电子机械工程,1999(2)。

[7] jerry sergent, al management handbook. 1998.

下一篇: PLC、DCS、FCS三大控

上一篇: LED屏引起零线电流过