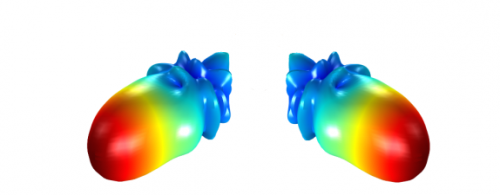

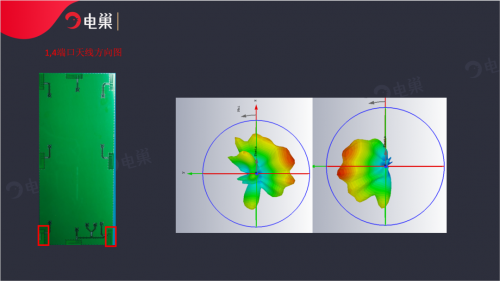

在《浅谈天线隔离度问题上篇——天线隔离的定义》中,我们提到天线辐射方向图也会影响天线的隔离度。

只需将两个天线辐射最弱的方向相对,就可以获得较好的隔离度指标。

但是天线辐射方向图有时候并没有办法通过简单的经验判断来得出,特别是我们终端中的PCB天线,PIFA天线,IFA天线。

这些天线的辐射方向图受到天线周围环境以及地平面的影响,光靠看是看不出个123的。

要想提前预知天线辐射的方向图,只能通过准确的3D电磁场仿真才能得出结果。

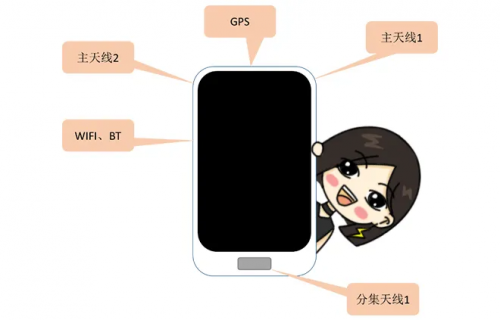

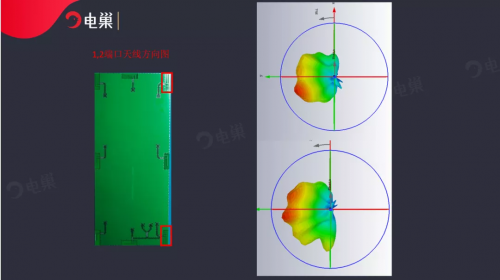

比如说我们现在这块板子,就用了CST来进行仿真设计,预测了天线的方向图以及天线的隔离度。

大家可以一起来看看,我们仿真和实测的结果到底与多大的区别。

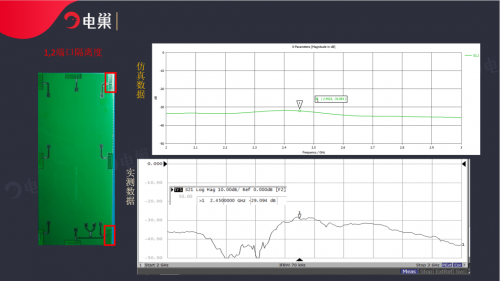

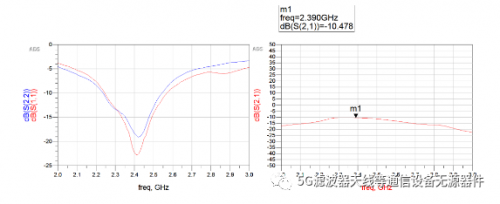

1、2号天线隔离度仿真与实测对比

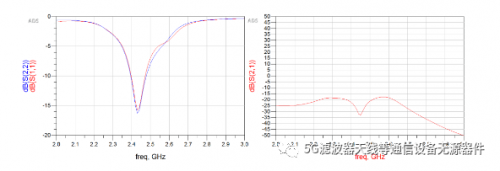

1、4号天线隔离度仿真与实测对比

通过仿真,我们可以预知天线的方向图,从而提前修改天线的形状,位置,以达到提高天线隔离度的目的。

但是,如果说天线位置已经固定,并且通过更改天线形式,已经无法做到隔离度的提升时,有没有其他的办法来解决这个问题呢?

也是有的。天线间的互耦会影响隔离度,那么如果通过匹配解耦的方式来调节,理论上来说也是有可能让隔离度再次优化的。

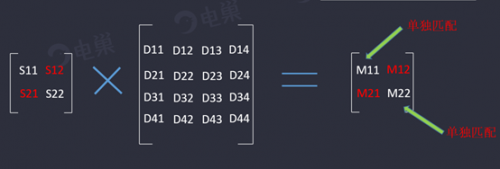

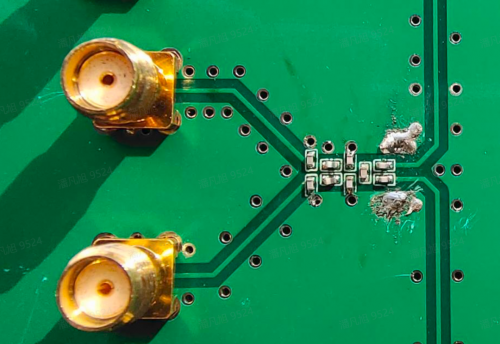

退耦网络拓扑图如下。

D网络作为一个四端口网络,起到一个退耦的作用,它的目标就是通过网络变换将S21变为0。

在网络变换的过程中,S11和S22必然会劣化,所以需要匹配网络M来将天线匹配到一个合适的值。

我们将这两个天线当成一个双端口网络,然后用网分测试出这个双端口网络的S参数,保存为SNP文件并导入ADS仿真。

这里采用ADS仿真是为了快速找到合适的集总参数器件,实际匹配情况可能和仿真结果略有差别。

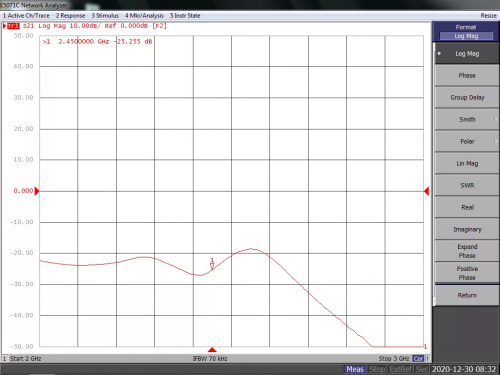

下面是仿真结果。

改善前

改善后

通过仿真得到器件值以后,我们在真实主板中将这些器件焊接上去,看看隔离度能否得到真实优化。

实际使用的匹配器件,和仿真器件略有差别,仿真结果只作为定性,测试结果需以实际器件为准。

通过实测结果与仿真结果对比,我们可以看到,隔离度曲线基本吻合,而且相比之前有比较大改善,从-10dB直接优化的-20dB,而天线本身的VSWR则没有太过于劣化。

这说明通过添加退耦网络改善天线隔离性能是真实有效的。

终端天线的隔离问题确实是天线设计中的一个难点,但是我们有多种方法来进行规避。但是无论哪种方法,都需要在开发前期做预设计,充分考虑后期调试可能出现的情况。