发布日期:2023-05-04 点击率:118

您的位置: 首页 > 新闻资讯 > 集装箱式储能系统热管理设计

集装箱式储能系统热管理设计

返回列表来源: 微信 发布日期: 2021.05.31 浏览次数:

集装箱式电池储能系统将锂离子电池、电池管理系统、交直流转换装置、热管理系统及消防系统等集成在标准集装箱内,具有集成度高、占地面积小、存储容量大、运输方便且易于安装等优点,是目前应用最广泛的储能技术之一。集装箱式储能系统电池排布紧密且集装箱环境相对封闭,电池热量容易集聚导致温升过高,影响电池的寿命和使用性能。

为了解决集装箱式储能系统电池温升过高问题,研究人员利用热仿真技术进行了集装箱式电池储能系统热管理风道设计。

本文以国内某大规模储能电站示范工程用集装箱式电池储能系统为研究对象,详细论述了兆瓦级储能系统热管理设计方案,可以为储能系统热管理设计提供参考依据。

1、集装箱式电池储能系统

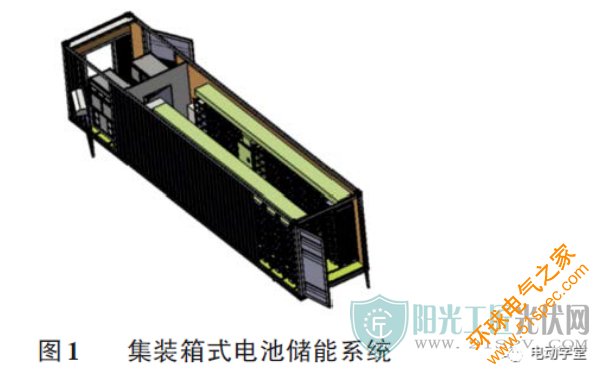

集装箱式电池储能系统由标准集装箱(12.192m×2.438m×2.896m)、锂离子电池系统、电池管理系统、储能变流器、空调和风道、配电柜、七氟丙烷灭火装置等组成,如图1所示。

电池单体采用3.2V/86Ah方形铝壳磷酸铁锂电池(江苏产);电池模组串并联方式为2P24S,包括48只电池单体;电池系统由6组电池簇并联,每组电池簇由10个电池模组串联。储能系统额定电压768V,额定容量1.2MWh。

2、储能系统热管理设计

散热常用的方式有自然散热、强迫风冷、液冷和相变直冷。其中自然散热效率较低,且集装箱内空间狭小,空气流通不便,难以达到温控要求;液冷和相变直冷技术要求和成本较高,不适合在集装箱式电池储能系统中使用;强迫风冷散热方式采用工业空调和风扇进行制冷,能够满足储能系统的散热要求,且成本在可接受范围内,是目前集装箱式电池储能系统最合适的散热方式。

2.1风道结构设计

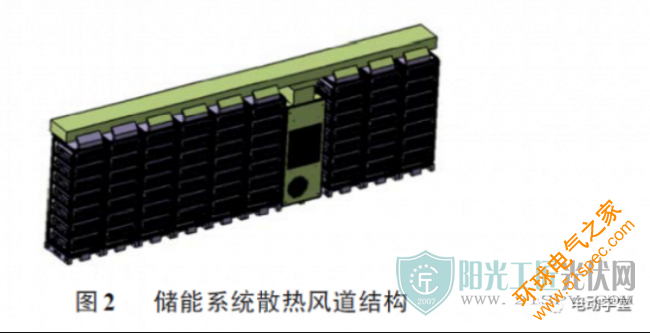

集装箱式电池储能系统内部空间狭小,对风道结构设计要求较高。储能系统散热风道结构如图2所示,风道包括与空调出口连接的主风道、主风道内的挡风板、风道出口以及电池架两端的挡风板,根据集装箱特点左右对称布置。其中主风道用于将空调输出的气流输送至各风道出口处;主风道内的挡风板用于分配各风道出口的气体流量,保证各出口流量一致;电池架两端的挡风板用于防止气流从电池架与集装箱内壁间的间隙逸出。

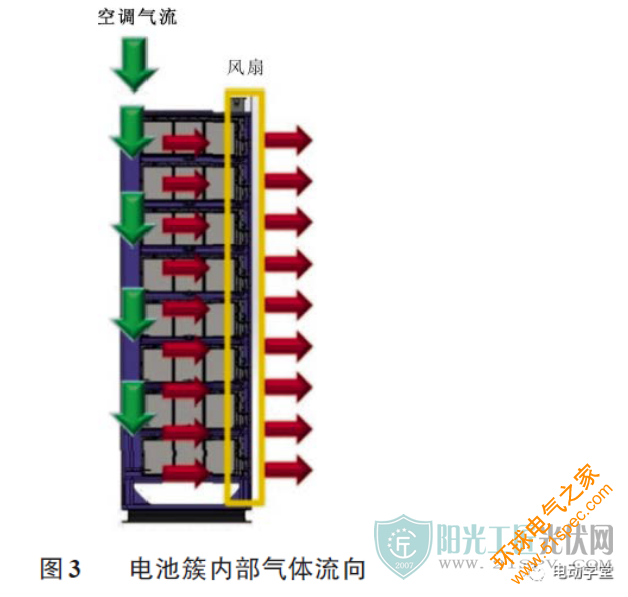

图3所示为电池簇内部气体流向,空调输出的气流经风道出口以一定的速度向下流出后,在电池模块前端面板风扇的作用下,从电池模块后端面板进风口进入电池模块内部,流经电池单体表面对电池单体降温,然后由风扇抽出。

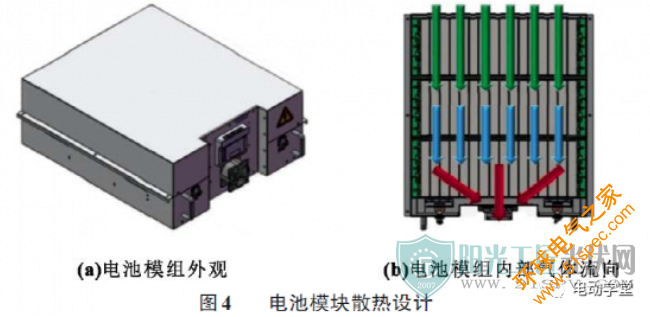

电池模组外观结构如图4(a)所示,其后端面板开孔,便于空调输出的气流进入模组内部;前端面板设计轴流风扇,用于将气流抽出,促进气流在电池模组内部的流动。

图4(b)所示为电池模组内部气体流向,电池单体间隙3mm,气流进入电池模块内部后流经电池单体表面,与电池单体进行冷热交换后由风扇排出,完成对电池单体的冷却。本文提出的热控系统可以保证空调出风风量损失很小,并充分流过电池表面,换热能效较高。

2.2空调制冷量设计

2.2.1集装箱冷负荷计算

集装箱式储能系统舱内冷负荷主要包括电池发热形成的冷负荷,以及由于舱体内外温差和太阳辐射作用,通过集装箱壁传入舱内的热量形成的冷负荷。储能系统采用磷酸铁锂电池单体,在实验室条件下进行1C充放电测试,电池单体充放电能效为η。则储能系统电池发热形成的冷负荷P1为:

式中:n为储能系统内电池单体数量;E为电池单体额定能量,Wh;t1为充放电时间,h。

式中:μ为考虑电池模组内部气流阻力引入的增量系数,建议取值范围1.1~1.2;P4为电池模块发热功率,W;∆T3为电池模组进出风口温差,K。可根据电池模块散热风量要求,确定风扇型号规格。

2.4、集装箱舱体保温设计

集装箱保温性能对舱内温度影响较大,集装箱保温性能越差,环境温度对集装箱舱体内温度影响越大。储能系统集装箱保温设计主要考虑舱体的隔热和密封,通过减小集装箱壁面传热和内外空气对流来提高保温性能。隔热方面,集装箱舱体六面均采用厚度50mm的保温岩棉板,岩棉板平均密度120kg/m3,导热系数≤0.044W/(m·K),阻燃性能A1级,可以有效提高舱体保温性能和防火性能。密封方面,集装箱舱体防护等级不低于IP54。

3、热管理系统控制策略

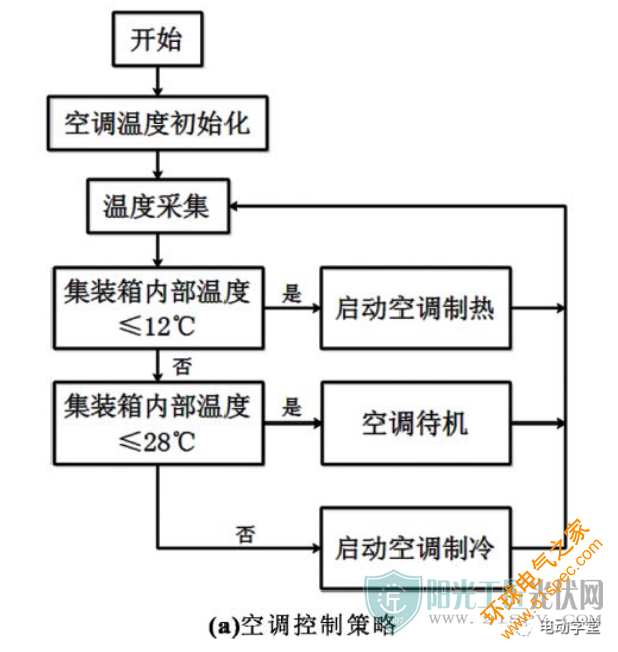

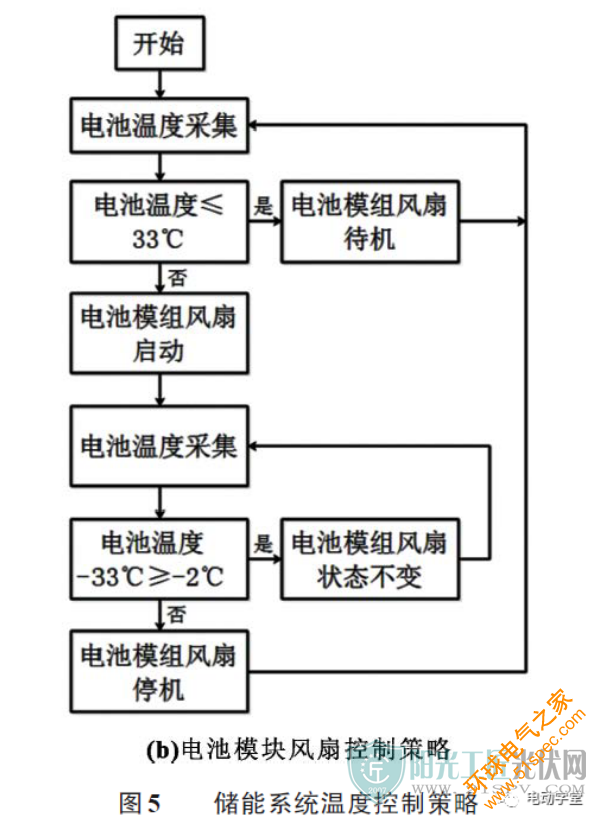

储能系统温度控制策略包括空调控制和电池模块风扇控制,如图5所示。空调控制由空调自身逻辑控制来实现,根据集装箱内部不同温度条件可分为制热模式和制冷模式,制热模式实现对电池低温下的控制和保护,制冷模式实现对电池温升的有效控制。

当集装箱内部温度低于12℃时,空调制热功能开启;当集装箱内部温度高于28℃时,空调制冷功能开启。电池模块风扇由电池管理系统控制,且每一个电池模块的风扇可独立控制运行。储能系统运行过程中,当电池管理系统检测某一电池模块温度高于33℃时,该电池模块风扇启动,至温度回差小于2℃时停止运行。该温控策略可以基于不同工况启动不同热管理控制模式,极大提升了热管理系统的温度控制能力,在实现热管理性能指标的前提下,有效降低了储能系统能耗。

4、实验验证

根据集装箱式储能系统热管理设计理论计算,完成对空调和电池模块风扇的选型设计。其中储能系统典型工况下(1C)运行时,系统生热率计算为39kW,储能系统需要的空调最小制冷功率计算为24kW。故空调选用一体式工业空调(MC125HDNC1B,深圳产),空调制冷量12.5kW,加热功率6kW,风量2900m3/h。电池模组风扇选用额定功率9.6W、风量为209m3/h的轴流风扇(Y-Y12038H24B)。

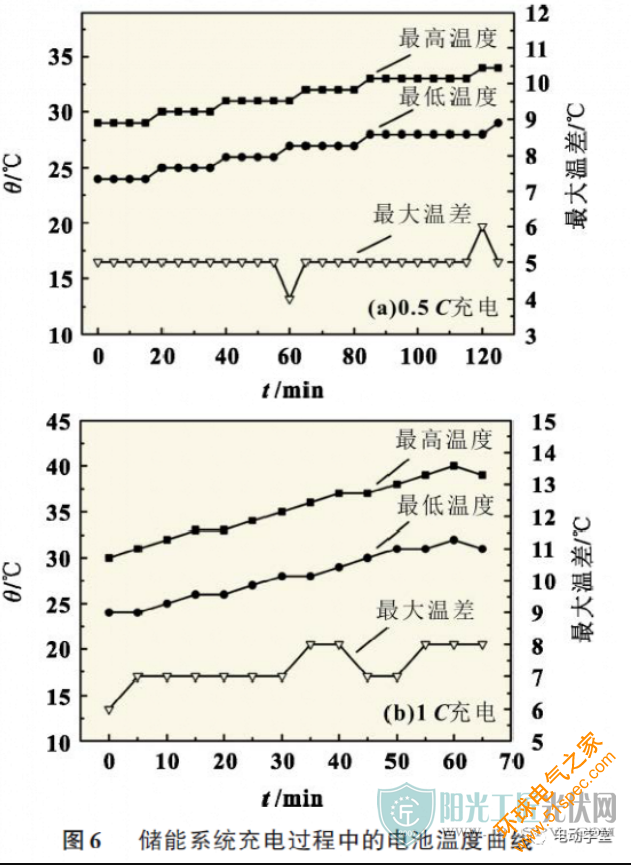

集装箱式储能系统集成后在环境温度35℃下分别进行0.5C和1C充电测试,采用电池管理系统采集记录各电池模组内电池温度变化。

图6(a)显示,电池最低温度由24℃升至29℃,最高温度由29℃升至34℃,储能系统最大温差基本保持在5℃。

图6(b)显示,电池最低温度由24℃升至32℃,电池最高温度由30℃升至40℃,最大温差8℃。结果表明,该热管理设计可以保证储能系统在低倍率工况下,舱内环境温度维持在锂离子电池最佳工作范围内,且温度分布较为均匀;在1C下运行,电池工作环境温度保持在40℃以下,温差控制在8℃以内,从而提升集装箱式储能系统的运行稳定性和使用寿命。此外,热管理系统结构可以保证空调出风基本在封闭的空间内流动至电池模块内部,风量损失小,且能充分流过电池表面进行热交换,换热能效高。

5、结论

热管理对于集装箱式电池储能系统安全、可靠运行具有重要意义,但目前行业内对储能系统散热研究尚未形成统一的认识,如何保证集装箱内大量电池工作在合适的温度区间内且温度分布均匀,是热管理设计的最大难点。

本文针对兆瓦级集装箱式锂离子电池储能系统,完成了热管理系统散热风道结构、空调、电池模组散热风扇以及热管理系统温控策略设计,同时设计集成了额定容量1.2MWh的集装箱式储能系统,并测试分析了储能系统在不同运行工况下的电池表面温度分布,验证了热管理系统设计的合理和有效性。研究结果表明,采用设计的热管理系统及温控策略,可以保证储能系统0.5C充电运行时,电池最高温度不高于34℃,储能系统最大温差基本保持在5℃,说明储能系统低倍率运行时,可以保证电池工作在最佳温度范围内。储能系统1C充电运行时,电池最高温度不超过40℃,储能系统最大温差8℃以内,热管理效果良好。

下一篇: 气体传感器应用注意事

上一篇: 温度传感用NTC热敏电