发布日期:2022-10-09 点击率:134

关键词: 高压变频 皮带输送机 多电机驱动 负载均衡

摘要:本文简单介绍了东芝三菱 TMEIC 公司生产的 TMdrive-MVGC 大功率高压变频器在 长距离皮带输送机系统上的应用,也简要介绍了该变频器的特点,以及实际在带式输送机的 多电机驱动中,负载均衡控制,及低速时重载启动的特点及实例。

1 引言

江西铜业股份有限公司德兴铜矿为扩大采选规模在铜厂的废石排弃系统采用的破碎-输送机,采用两部带式输送机。一部为移动式带式输送机,另一部为固定式带式输送机。废石破碎后,由板式给料机输送给固定式皮带机。再输送给移动式皮带机。由移动式皮带机上的卸料小车至上排机排弃。矿区废石排弃系统的排放能力为2000万吨/年。每小时排弃能力为4500T/H 。

固定式带式输送机采用多机驱动,共 4 台电机,均采用东芝三菱 TMEIC 的高压变频器,解决皮带机带料时的重载启动和负载均衡问题。

2 设备简述

2.1 皮带输送机的设备简述:

2.2 变频电机参数:

额定电压:6KV

额定电流:182A

额定功率:1600KW

数量:4 台

2.3 变频器设备简述:

变频器品牌和型号:东芝三菱-TMdrive-MVGC 高压变频器,

额定输入电压:6KV,

额定输出电压:0-6KV

额定电流:263A,

额定容量:2720KVA,

过载能力:150%-1 分钟,间隔 10 分钟。

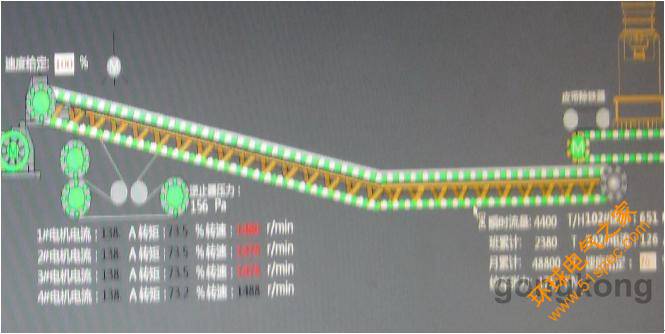

2.4 带式输送机的电机分布图:

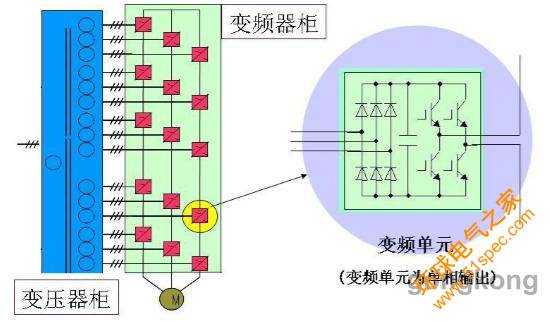

东芝三菱 TMEIC 变频器的系统结构如下:

3.1 由输入变压器,变频单元及控制系统三部分所组成。主电路拓扑结构采用多电平串联技术,每相采用5个单元串联,三相共15个单元。

3.2 变压器采用H级绝缘的移相整流变压器,可靠性极高。

3.3 变压器的副边有15个低压绕组,这15个绕组分别给三相的15个单元供电。

3.4 变频器的主电路拓扑结构原理如下图所示:

3.5 变频单元的结构完全一致,可以互换。变频单元实际上是一台三相输入、单相输出 690V

的低压变频器,开关器件采用三菱公司生产 A 级 IGBT,耐温等级 150℃,单元的过热保护为 100℃。耐高温的能力较强,不易过热保护。采用长寿命的电容,并特别注意电容的冷却散热,使电容的寿命延长。带有预充电电路,减少了变压器上高压电时的激磁涌流,降低了通过整流二极管对电容器的瞬间充电电流,减少对系统和电网的电流冲击,也减少了对变压器的冲击。延长单元内部整流二极管及电容的使用寿命。

3.6 控制系统采用双闭环的无速度传感器矢量控制,将电机电流分为励磁电流 ID,和转矩电流 IQ,用电流环对励磁电流 ID 和转矩电流 IQ 分别进行闭环控制,保证励磁电流恒定,磁通稳定。转矩电流可控,因而可以直接控制电机的转矩,转矩电流的动态响应为毫秒级,响应速度快。在无传感器的情况下,自动计算和检测电机速度反馈,用速度环对转速进行闭环控制,转速控制精度高。这种双闭环的矢量控制,特别适合需要低速大启动转矩的恒转矩负 载。比如皮带机重载启动,橡塑行业的挤压机,搅拌机,密炼机等。还可以进行多电机驱动的自动负载均衡控制。

4 东芝三菱 TMEIC 高压变频器皮带多机控制东芝三菱的高压变频器,具有皮带机驱动用变频器的多机控制,及负载均衡功能和重载启动功能。

4.1 当皮带机采用多台电机同时驱动时,采用变频器自带的负载平衡控制器可以保证主机和 从机的负载均衡。

下图为 4 机驱动的多机控制皮带机系统,多机负载的不均衡度可以控制在 1%左右。

![_%6JI_C(E)C`G3KLI]FKIC6.png](http://data.51spec.com:88/51spec/202011/04/003858221.png)

德兴铜矿带料运行后,负载加重,但是转矩电流还是非常均衡。皮带机的设计输送量为

4500T/H,实际为 1964T/H 时的运行图如下。速度给定 90%,运行期间,转矩电流 35-36左右。

2#电机和其他电机转速有较大的偏差。从 1286rpm 到 1301rpm,速度偏差达到15rpm,速度偏差达到 1%。但是负载转矩偏差很小,转矩偏差为34.7%-35.5%,非常接近,偏差小于1%。因此这种控制系统的主要特点就是,各个电机的速度可以不一致,可以有偏差。而各个电机的负载转矩则比较接近,也是动态均衡的,但负载转矩的偏差很小。

![`$3}OH]9])Q]GGV4@E$([ZM.png](http://data.51spec.com:88/51spec/202011/04/003858371.png)

当皮带机因故带料停止后,再启动时属于重载启动。要求变频器能够对皮带机进行带料重载启动。皮带机在带料进行重载启动时,电机输出的转矩,即要克服皮带下面每个支撑滚轮和滚轮轴之间的静态摩擦力造成的阻力矩,也要克服物料在皮带上向下的拉力造成的阻力矩。物料在皮带上向下的拉力造成的阻力矩是常数。但静态摩擦力要比动态摩擦力大的多,这就使得为克服静态摩擦力的初始启动转矩,比正常运行时动态摩擦力造成的阻力矩大的 多。因此变频器必须具备低速大启动转矩的功能。

实际在启动的过程中,由于皮带的伸缩性,每个滚轮是先后按顺序逐个转动的,不会同时转动。即使滚轮转动起来,由于速度很低,滚轮与滚轮轴之间的润滑不好,会非常涩,其 动态摩擦力是不稳定的,因此低速启动时的转矩有一定的波动。而且在整个启动过程中,需 要一定的时间,才能使所有滚轮都转动起来,转矩才开始下降。也只有达到一定的速度,润滑改善,转矩的波动才会减少。因此这种大的低速启动转矩,是需要维持一定的时间的,一 般至少几秒钟。和皮带的长度及启动时的最低转速,以及皮带的伸缩性等有关。而且启动时 由于速度低,转矩和速度的波动会比较大。

变频器的过载能力为 a150%-1 分钟,间隔 10 分钟。而且可以在电流提高比较少的条件 下,通过强励磁的方式,提供比额定转矩还要大的多的启动转矩,因此低速时的启动转矩特 别大,可以达到 150%-200%。这种动态的大启动转矩,时间持续很短,当所有的支撑滚轮 都转起来以后,也就没有静态摩擦力了,只有动态摩擦力,因此皮带机的驱动力矩,比启动 时要小,只需要克服物料的重力通过皮带的拉力产生的阻力矩,也就是正常运行时的阻力矩。 变频器在实际运量已经达到 4400T/H(接近额定运量 4500T/H)时因故停止,然后再启动, 仍然可以带料重载启动。

下图为该皮带机重载时的运行数据。设计运量为4500T/H,实际已经达到4400T/H, 接近设计的极限值,4台电机负载电流均为138A,一点不差。转矩电流达到 73.2%-73.5%,非常均衡,误差 0.3%。但是转速范围为 1478-1488rpm。其中主机 4#电机的主驱动轮更换了,直径比其他轮的直径略小一点,因此速度偏高,且误差比较大。从机的转速为1478rpm, 主机的转速为1488rpm,而且偏差在 10rpm 左右,接近 0.67%,相当于电机的额定滑差, 但是转矩电流和电机电流都非常均衡。这就是负载均衡控制的功能在起作用。

由于变频器是采用双闭环的无速度传感器矢量控制,而且这种速度的闭环控制是不需要速度传感器的,变频器通过输出励磁电流,自动检测电机的实际速度,并利用速度反馈值进行闭环控制。而且主机是速度闭环控制,这就要求该速度闭环的响应要快,这样速度反馈才能紧紧地跟随速度给定,变频器可以在稳定工作的区域内长期连续地稳定运行,不会进入失速区,也就不会发生堵转的现象,这对于低速的大启动转矩是非常有好处的。变频器启动后还可以低速验带,然后在高速运行。启动中可以采用 S 字型,使得皮带所受的拉力变化均衡,皮带机的启动变成了软启动,不会突然将皮带拉断。

5、结论

东芝三菱 TMEIC 的高压变频器非常适合于皮带多机驱动的场合,其多机驱动时负载均 衡控制能力很强,也具有大启动转矩的能力,从国内众多多机皮带驱动的业绩也证明了这点。

参考文献:

【1】东芝三菱 TMEIC 高压变频器调试报告

【2】东芝三菱 TMEIC 高压变频器用户手册

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV