发布日期:2022-04-26 点击率:40

涂料是具有装饰、保护和特殊功能的一种材料,伴随着其广泛的应用与发展,使产品多元化,效果多样化,于是,人们生活的周围被涂饰得五颜六色而尽显个性与时尚。随着国内涂料行业的日益成熟和发展,客户的要求也随之改变,同颜色的订单开始增加,对颜色色差的要求越加严格, 客户越加挑剔企业的调色能力和复制水平。本文围绕行业较关心和棘手的色差问题,通过对涂料颜色复制的影响因素的分析,归纳出一种颜色控制方法,并进行探讨,希望对涂料生产有所帮助。

2.1 色彩复制及色差的概念

涂料中的色彩复制指的是:客户提供某一种色样或指定色卡中的某一颜色,厂家做出颜色一致的涂料来,或同一标准颜色,分多批次供货,要求颜色无差异。事实上,任何 2 个或者 2 批涂料的颜色都不可能完全一样,它们之间或多或少都存在差异,为了进一步改进和统一颜色的评价方法,1976 年国际照明协会(CIE)推荐了标准色差公式,现在已成为国际通用的测色标准。色差,即用数值的方法表示 2 种颜色给人以色彩感觉上的差别,公式如下:

ΔE= [(Δa)2 +(Δb)2 +(ΔL)2 ]1/2

式中,L 表示心理明度,a、b 表示心理色度,Δ 表示变化值。

这在色彩复制上具有重大的改革意义,也随之带动了测色仪器的高速发展,柯尼卡、美能达、爱色丽、 BYK、嘉兴等一些国内外厂家相继推出了优质产品,这使得色彩复制更加有针对性和可控性。

2.2 颜色控制的现状与意义

对于颜色控制,国内诸多涂料厂家仍以从事调色的调色工或调色技师自己把握,尽管随着一些专业测色设备的迅速推广和普及使控制水平有所提高,但由于人为或仪器使用的误区,使得颜色控制仍然是涂料厂家非常棘手的问题,尽管相关部门做了大量的工作和规定,仍然无法形成一套有效的方法,如何更好地推动涂料的发展和增加涂料应用的市场比例,显然制定一套规范化的颜色控制方法迫在眉睫。

3.1 选择颜色的工具———色卡

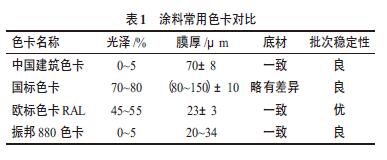

涂料常用色卡对比见表 1。

市面上比较常用的是工业用色卡和建筑用色卡,还有一些是企业自行使用的色卡。由于客户自身工具的不完整和使用习惯问题,印刷用色卡与工业色卡混

用,并且同一系列标准色卡不同批次之间,同批次不同色卡之间也存在个别颜色有色差的现象,这使得在颜色确认及衡量的标准上,双方可能已经存在差异,并且这种差异存在很大的不确定性。

3.2 颜色判断的主体

人仍然是评价和判断色差的主体。正常情况下,凭肉眼观察虽然很敏锐 ,分辨率也高,但有一定的局限性:对于不同饱和度的细微差别往往无能为力,并且对测试结果只能做文字评述,很难做到准确;何况普通人与专业人之间、人与人之间的辨别能力存在差异,而且对颜色的判断经验又需要长期积累;另据报道,人随着年龄的增长(40 岁以后),出现颜色辨别能力的下降等,这也使得判断者成为了一种不确定因素。

3.3 涂膜本身的因素

(1)涂料品种的多样化

由于受高端性能、价格、环保、特殊用途、仿其它材料等因素的影响,涂料品种越加复杂,实色漆、亚光漆、金属漆等分别使水性和溶剂型两大体系丰富起来,粉末涂料也迅速地成熟,由于各自的成膜效果和表观状态存在较大的差异,对颜色评价造成了很大的障碍,评价越加困难。

(2)涂料本身的常见弊病———浮色、发花现象

其实浮色、发花现象本该属于产品质量问题,这里提出的目的是浮色、发花往往是以色差的方式投诉的,它会使得涂料呈现不确定的颜色和效果,所以,颜色的稳定和可控的前提是颜料在涂料中充分地润湿并均匀地分散。

(3)不同成膜方式对涂膜颜色的影响

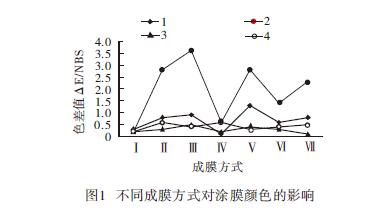

举例如下:选取遮盖力好和遮盖力差的 2 种颜色的双组分溶剂型钢结构氟碳漆,用色差仪(MINOLTA CM-508d)测量色差,以欧标色卡(K7)为标准样,测试结果见图 1。

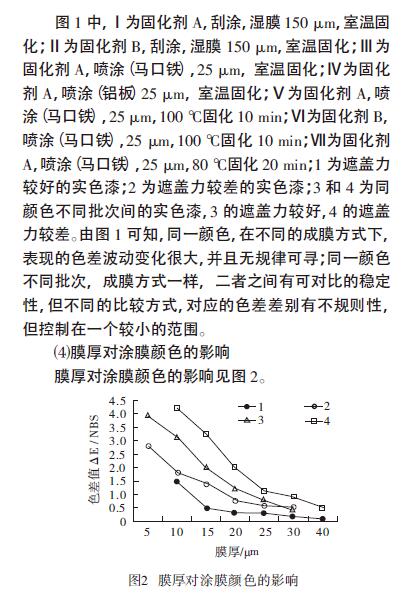

图 2 中,试样固化方式均为固化剂 A,喷涂(马口铁),100 ℃固化 10 min。1 为遮盖力较好的实色漆;2为遮盖力较差的实色漆;3 为遮盖力较好的金属漆;4为遮盖力较差的金属漆。由图 2 可知,遮盖力较好的实色漆,干膜厚度不小于 15 μm 的颜色趋于稳定;遮盖较差的实色漆,干膜厚度不小于 25 μm 的颜色趋于稳定;遮盖较好的金属漆,干膜厚度不小于 15 μm 的颜色趋于稳定;遮盖力较差的金属漆,干膜厚度不小于20 μm 的颜色趋于稳定。干膜厚度小于 15 μm 时颜色变化较大的原因是底材的颜色影响了涂膜本身的颜色,并有色相偏移的情况。

3.4 色差仪应用误区与麦当理论

一直以来,色差仪的使用给涂料制造带来诸多的便捷,但同时对色差的评价结果又出现很多争议,典型的例子:色差值很小(ΔE < 0.5),但看起来不相近;色差值明显(ΔE=1.5),看起来却相近。这里除了两者比较的前提不一致外,那就是人对不同颜色的色彩差别量的不同所引起的一种现象———“麦克亚当”现象,各种颜色区域的宽容量不一样,蓝色区最小,绿色区最大,这也是人眼对不同颜色敏感差异的主要原因,敏锐高低的顺序依次为:蓝、紫、青、橙、黄、绿。所以仪器能够正确反映颜色之间的差别, 但因为使用的笼统性和特殊性,对它产生一定的误解。

4.1 涂膜颜色控制方法

如上所述是影响颜色变化的主要因素,颜色评价是一个过程,过程中的每个环节之间又相互制约,所以颜色可控的前提是过程简单化,这也就是要求环节稳定规范化。经过几年的研究与积累,归纳出一种适合实际生产的可控性强的方法,此方法分为两部分:①比色样板制作;②测量。简介如下。

(1)比色样板制作要求规范

成膜规范化,即在成膜方式、成膜底材、膜厚、烘干条件、固化剂品种等条件保持固定的前提下制作比色样板;溶剂型色漆和金属漆多采用喷涂法,水性色漆多采用刮膜法,其中:喷涂实色漆干膜以膜厚(30±3)μm为佳 ,金属漆干膜膜厚以(20±3)μm 为佳;以通用或外来色卡为标准的一般订单,按如上方式制作比色板即可;若是以样板为标准的一般订单,要模仿其膜厚和复合涂层,达到相对一致,在可对比的前提下去评价;若同颜色不同批次间的订单,一定要严格按照上批相同的方式制板(工程建筑用按下一批补上一批方式,工业用必须与第一批保持一致)。

(2)测量与等级划分

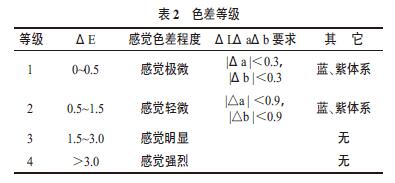

使用色差仪来测量颜色色差,在其选择上,选择精度高的、稳定的仪器(可测量金属漆的最好),采用 D65光源测色;对测试结果按表 2 色差等级划分。

一般订单不大于 2 级可通过,批次订单不大于 1级可通过;特别提出的是金属漆如参照如上等级,按一定的比例可适当拓宽色差值范围。

4.2 控制方法剖析与讨论

(1)略显烦琐的比色样板的制作过程,其目的是排除大部分人为或非人为的因素,使准备对比的样板之间有可对比性,能够客观地反映出它们之间的差别。

(2)要求仪器采用 D65 光源测量的目的是用最接近自然光的光源测量,能够与人眼目测效果保持相对一致,仪器最大的优势是恒定的测试光源、角度,稳定的测量方式,是人无法比拟的。

(3)表 2 中 1、2 等级提出的“ΔLΔaΔb”范围的目的是为了通过对色相的窄幅限制提高对颜色的认可程度;与之对应的“蓝、紫色体系”,是为了因颜色敏锐差异的问题提出重点提示与严格要求,其它色系可适当放宽

(4)批次订单不大于 1 级可通过,这也是色彩复制的中心点:批次要稳定,也是企业应该要求最严格的环节,因为市场大部分的投诉来源于此,也是衡量企业复制水平的关键所在。

(5)金属漆(包括铝粉漆)由于其复杂的表面状态和不规则的返光效果,采用如上方法时,可能因不同厂家的仪器的限制和水平,测试误差相对较大,但仍有很高

的参考性和调色指导性。

(1)生产调色使用的通用色卡,相同色卡之间需要进行颜色校正,并且需定期统一更新;

(2)生产调色时,颜色应以包装前的涂料评价为最终结果,需留样;

(3)调色最难的地方是如何把色相调正(尤其是灰色系),而仪器测量 ΔaΔb 能够很好地控制色相的方向性,并能在调色过程中使用正确的色浆或颜料;

(4)调色中最重要的原则是颜色相近,即使用与标准板颜色一致或相近的色浆或颜料,优点是控制调色成本和保持颜色稳定。

此涂料色彩复制的控制方法是经过几年的实践积累得出的,符合企业发展现状,并容易实现。色彩复制本身并不复杂,复杂的是在涂料制造过程中,掺杂了很多不确定的因素,并缺少认识,使得结果变得复杂化,如同调色,调色不要做成艺术,艺术化意味高度无法攀登。所以,色彩复制从根本上解决问题后,有很多施工技巧做弥补,保持颜色的稳定是非常容易实现的。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV