发布日期:2022-10-09 点击率:24

关键词: 电解电容散热 风电变流器

摘要:受国家扶助政策的影响,越来越多的风电整机厂家推出3MW、5MW、6MW等更大功率的发电机组。但受于风电场征地面积等影响,大功率风电变流器仍然安装在风机塔筒内,导致风电变流器的结构紧凑,其内部直流侧支撑电容的散热不理想。大多数变流器厂家忽略了电解电容散热的重要性,导致其表皮温度超过80℃,虽然不影响变流器整机的运行使用,但严重影响了其本身的使用寿命。本文以3MW风电变流器的工程实际设计为例,对其直流侧支撑电解电容的散热给出了一种高效、整体式、便于维护的解决方案。该设计方案不仅可以满足3MW风电变流器直流侧支撑电解电容的散热要求,还可以拓展到未来5MW、6MW等更大功率风力发电机组的应用领域,对于新能源、分布式发电技术的国产化具有重要的推动作用。

1 引言

随着风电机组的功率不断的增大,目前所使用的风电变流器的功率也在不断的增大,3MW风电变流器在风电行业内属于大功率变流器,整机内部有IGBT、电解电容这样的高发热电子元器件,一台3MW风电变流器共有16个功率模块,每个功率模块内部有16个电解电容,同时还包含一块连接IGBT与电解电容的正负叠层母排。其中,每只电解电容的发热量为78.4W,16个模块的总发热量就有20.07KW,由于变流器内部空气流动空间狭小、局部阻力过大,电解电容分散安装在各自的模块内部,轴流风扇强制对流冷却对模块内部的256个电解电容的散热效果很差,当电解电容温度过高时会发生爆炸现场,电解电容的爆炸会导致IGBT的相继爆炸;此外,叠层母排在狭小的空间内连接IGBT与电解电容,叠层母排的温度在变流器全功率运行时会高达近100℃,一旦散热不充分,不仅会导致铜排的载流量下降,同时会导致正极与负极母线排之间的绝缘层老化,发生放电爆炸的情况。

为了克服现有技术的不足,本文针对直流侧支撑电容的散热要求,介绍了一种具有高效整体式风道、维护方便、可靠、安全等级高的散热方式。

2 设计方案

2.1 理论散热计算

3MW风电变流器的直流侧支持电容选用英国BHC电容,为ALS32/33系列。电压等级为350VDC,额定容量12000uf,纹波电流32A(120Hz,85℃),在表皮温度85℃时可长期运行20000小时。

根据高压变频器的开发经验,电解电容的设计按50—70uF/A的容量需求是比较合理的,则3MW风电变流器的电解电容容量应控制在150000uF—21000uF之间。当选择BHC 12000uF电容时,变流器的总电容容量为12000uF*16=192000uF,电流与电解电容的关系为192000uF/3000A=64uF/A,其容量是满足设计需求的。

电解电容在不同条件下的最大纹波承受能力=基准值*温度系数*频率系数。因此,按照环境极限温度50℃、2KHz的条件下为32A*1.4*1.9=85A,根据电解电容厂家提供到的数据得到,单个电容损耗=85A*85A*5.96MΩ=43.061W。

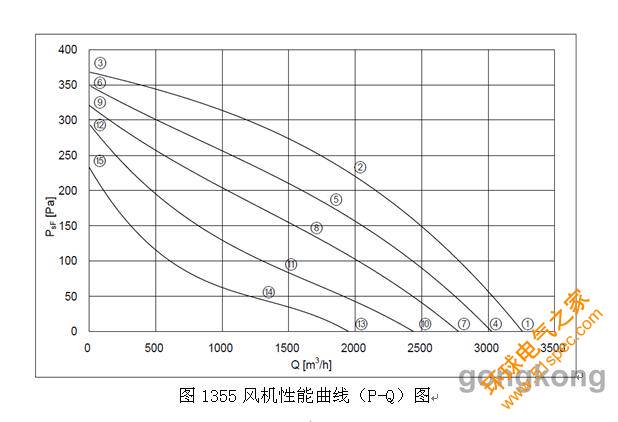

电容总发热量为Q=256*43.06=11.02KW,总散热风冷按两倍的设计余量计算,电容强迫风冷散热需要的总风量为Qf=1.76*(11020/20)*1.7*2=3297m3/h。考虑足够的余量,设计选用四个355型号的风机。其性能曲线如图1所示。

2.2散热仿真计算

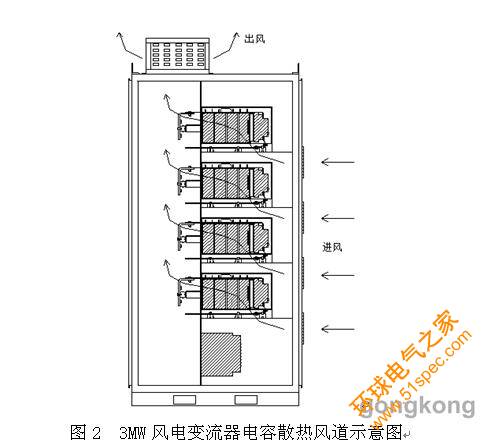

电解电容的整体散热方案为:在柜体中部设置有一将柜体分为前柜体和后柜体的风道挡板,功率模块内设置有散热通道,散热通道连通前柜体和后柜体,在后柜体外侧设置有与后柜体连通的抽风机,使得前柜体、散热通道、后柜体在柜体内形成散热风道,气流从前柜体吸入变流器,经功率模块内的散热通道后由后柜体的抽风机送出变流器,能够很好的带走功率模块内的热量,散热通道的模块出风口与变流器内的连接铜排对应,且散热通道还配置有与叠成母排对应的叠成母排出风口,故在柜体内的散热风道不仅能够很好的带走功率模块内的热量,对功率模块内进行散热,且能够对叠成母排、连接铜排进行散热,整机的风道布置合理高效,散热效果好。如图2所示。

进一步,变流器采用多个设置在后柜体外侧的抽风机进行抽风散热产生对流,无需在功率模块内单独配置散热风扇,维护方便,减少成本,且当部分抽风机出现故障时,剩下的抽风机仍能保证变流器内散热风道的正常运作,变流器内的温度不会短时间升高,提供足够的预警或报警时间,减少风机失效而造成的风险,可靠性高。

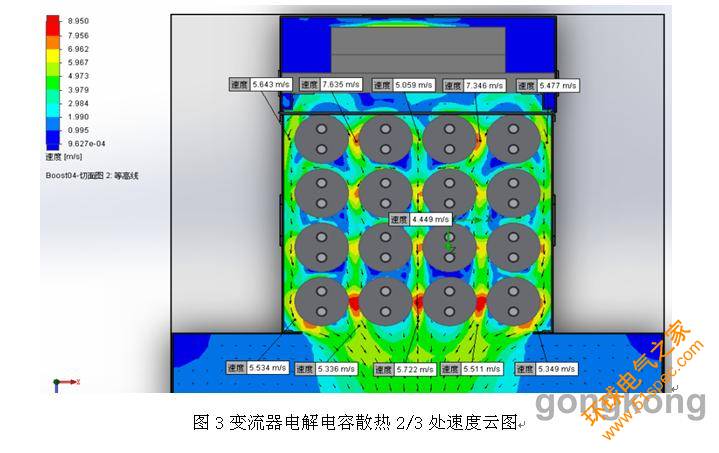

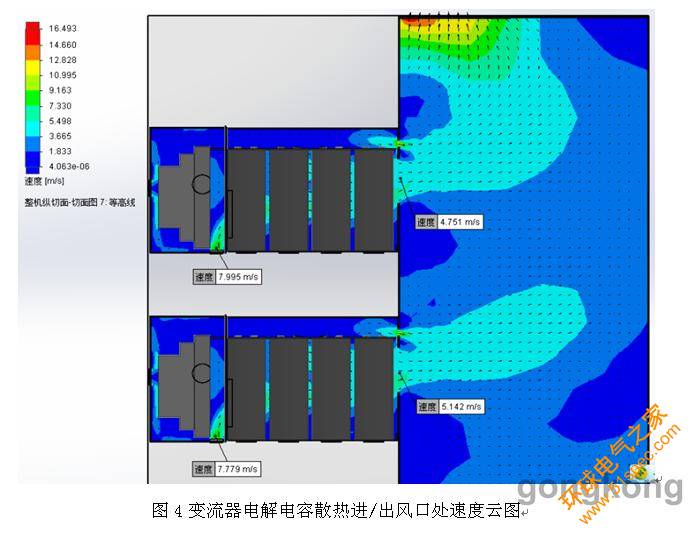

如图3和4所示为仿真结果。流经电解电容的平均风速处不低于V=5.2m/s,每一层电容散热需要的风速比较均匀。对流换热系数值hc≈18.3*5.20.5=41.7W/m2.K,单个电容的发热量为Q1=43.06W,电容的有效散热面积为A=0.06m2,可以计算出直流侧电解电容的温升为

△T1=43.06/(41.7*0.06)=17.2K。

2.3温升测试结果

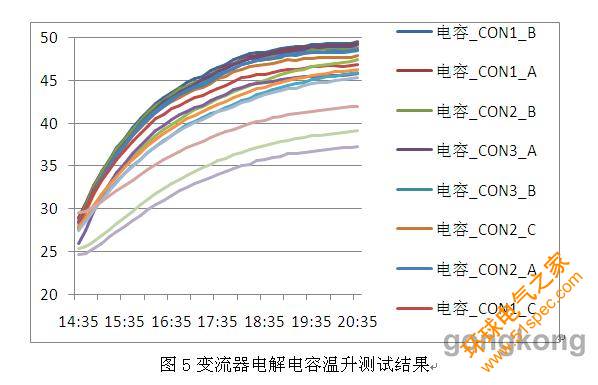

在变流器全功率测试中,集装箱内部环境温度为36℃,电解电容实际温度如下图曲线所示,测试得到电容最高温度为49.5℃,温升△T2=49.5℃-36℃=13.5K。如图5所示。

理论设计计算出的电容的温升为△T1=43.06/(41.7*0.06)=17.2K,测试得到电容温升为△T2=49.5℃-36℃=13.5K。△T2与△T1相差3.7K,测试值优于理论计算值。在对电解电容进行风速测试时,测试得到的风速处于V=5.4m/s左右,偏大于理论设计值5.2m/s,风速的差异导致温升上3.7℃的差异。

3 结论

通过本文阐述的一种高效整体式的电解电容散热方式,在柜体中部设置有一将柜体分为前柜体和后柜体的风道挡板,功率模块内设置有散热通道,散热通道连通前柜体和后柜体,在后柜体外侧设置有与后柜体连通的抽风机,使得前柜体、散热通道、后柜体在柜体内形成散热风道,在柜体内的散热风道不仅能够很好的带走功率模块内的热量,并能够对叠成母排、连接铜排进行散热,整机的风道布置合理高效,散热效果好,且维护方便、成本低,当部分抽风机出现故障时,剩下的抽风机仍能保证变流器内散热风道的正常运作,变流器内的温度不会短时间升高,减少风机失效而造成的风险,可靠性高。通过样机试验及工程实践,充分验证了本文设计方案的合理性。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV