发布日期:2022-04-22 点击率:71

数控铣床的构成有控制机械、CNC控制器、全数字形式的交流驱动器系统、PL编程控制器以及变频器设备等。CNC控制器负责显示系统的位置、程序的编写和程序的运行、系统参数的运算、诊断以及报警等;驱动器则需要完成系统的插补计算和控制;变速器一般完成系统主轴的速度调节,通过控制可以操控主轴的转动速度和转动方向;而在铣床中plc负责电气控制系统的故障诊断。

从系统的控制标准上看,数控铣床的控制阶段分为主控系统的控制和系统的辅助控制两个方面,而系统控制中的主轴控制又可以分为方向控制和一些进给轴的控制,因为需要控制的单元很多,因此要使用PLC电气控制系统,以减少继电设备的使用。输出端口在对接触器实施控制的过程中,可以最终控制到主控系统。PLC的输出端口可以与数控铣床控制系统的一些电气设备连接从而实现报警功能。CNC控制系统控制器可以通过PLC的程序实现各项操作功能,最终还可以实现系统故障的排查和修补。一般,PLC的输出或是输入的端口都是与系统内的变频器和CNC相互连接的,PLC系统可以对数控铣床的开关以及内部构建进行检测,报警可根据检测的最终信号实现,在检查故障时可以先将电源切断,以确保系统安全,还有冷却控制以及润滑控制等功能。

(1)PLC的系统设计

为确保数控铣床控制系统的故障诊断符合标准,就要选择质量合格的编程控制器,本文以SYSMACCPMIA型控制器为例进行论述,该控制系统数据输出接是30点的,有23个输出节点,可输出15个控制点,编程控制器结构为输出和输入型,并且结构的安装调试非常方便,响应的速度较快。

PLC的映像通道可以按照电气控制构建特征以及控制标准进行分配,PLC在系统中可以与各种电气设备连接,从而达到系统检测功能。PLC印象区域如表1所示。

(2)PLC的控制软件设计

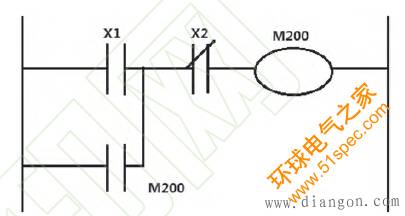

通过设备的通信接口,PLC的输出和输入地址可按照程序编制的梯形图(如图1所示) 实现程序的控制,控制程序可以控制两个部分,分别是主轴的控制和进给的主电路控制,在控制完成以后,就可以按照CNC控制器和系统变频器控制系统的输入和输出实现系统的报警和故障的消除。一般,PLC的可靠性和安全性较高,PLC系统内的输入和输出点以及开关部位容易出现故障。因此,在对系统实施设计时,要优先考虑系统是否具有检测系统故障的功能,以使整个系统的安全性和稳定性提高。

梯形图

(1)在对铣床软件进行设计时,首先要注意电源的开关是否已经断开,控制信号预留的种类也是有要求的,一般需要留有强电关闭信号,无论设备信号处于什么状态,都要首先断电处理。通过上面的图就可以显示出,在关断信号处于X2部位时,信号启动效果无论处于什么状态,继电器都要被切断,但是X2为0时,系统启动信号变为1,才可以重新启动继电器,与此同时,只有继电器的接触点自动锁住,继电器则可以继续保持关闭状态。

(2)动作互锁控制也要非常注意,一定要控制好主轴转动的方向和发生的动作路径,在发生这两种变化时,为确保方向和路径不发生偏差,要采用必要的互锁控制。互锁信号可以应用M200和M210两种常闭接触点,可将这两个接触点并入到控制回路中去,这样就可以保证继电器和M210其中一个是启动的先决条件,另一个控制回路就一定要将电源关闭。如果有一个回路在启动后都可以确保另一个回路电源自动关闭,这样可确保两者不会同时发生动作。

(3)在注意了互锁控制以后,就要注意顺序连锁的控制,铣床的运行控制是有严格要求的,拉伸机上得到了推广应用,既为企业节约了维修工时和费用,又为企业生产任务的完成提供了可靠保证,创造了可观的经济效益。

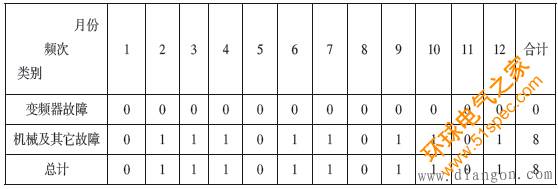

2014年度变频器冷却方式改进后的故障情况统计数据表

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV